近日,思看科技与广东龙马重工集团举行了三维扫描仪交机仪式。龙马重工购买了思看的KSCAN-Magic复合式三维扫描仪用于大型风电铸件检测。思看科技合作伙伴广州道和作为项目实施方一起参与了交机仪式。

龙马重工是国内领先的风电铸件供应商,主要生产轮毂、底座、定轴、转轴、机壳、叶片等大型零部件及机床件。为了检测模具、毛胚的三维尺寸,确定加工余量、变形量等数据,龙马重工在多方考虑衡量后,选择了思看科技的KSCAN-Magic三维扫描仪。

检测难点

风电铸件的尺寸很大,从几米到几十米不等,对三维扫描仪的检测速度、精度要求很高。

此前,龙马重工也使用过其他三维扫描仪,但其他三维扫描仪仪器笨重,需要两个操作人员一起配合检测,扫描速度慢,不适合检测有较多内孔与角度的特征产品,需要耗费大量时间成本与人力成本。

思看三维解决方案优势

在风电铸件检测上,思看的KSCAN-Magic有以下几个主要优势:

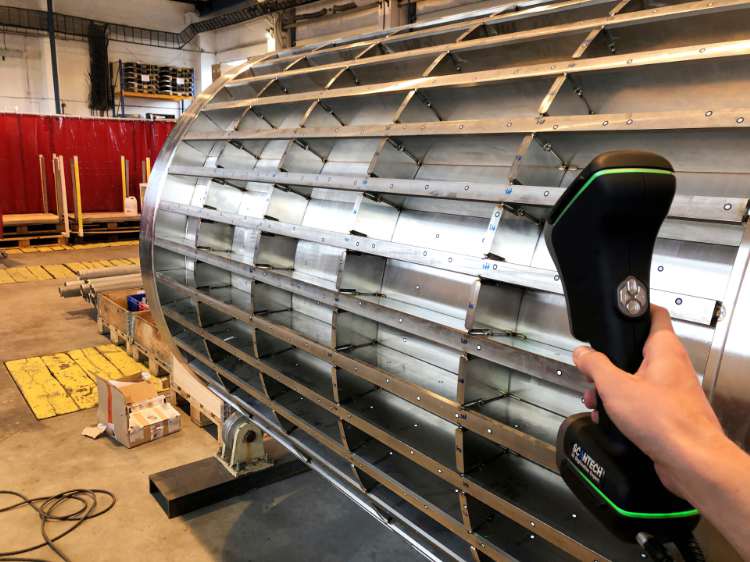

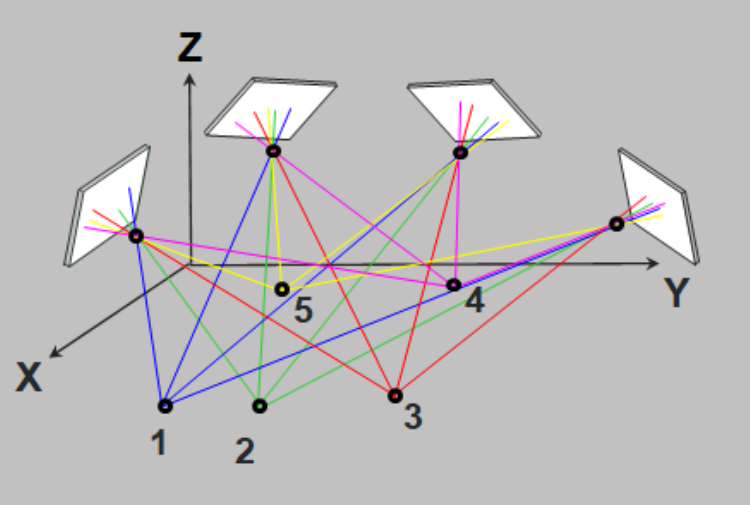

KSCAN-Magic内置全局摄影测量系统,并采用红外激光扫描技术,扫描面幅可达1440 mm × 860 mm,同时KSCAN-Magic的扫描速度高达1,350,000 次测量/秒,精度高达0.020 mm,非常适合大型铸件检测,高精度高效率测量不费吹灰之力。此前,龙马重工检测一个6兆瓦轮毂约需5小时,如今只需要2.5小时,大大提高了工作效率。

KSCAN-Magic机身小巧便携,尺寸约为315 mm * 165 mm * 106 mm,重约0.95 kg,仅需单人手持即可完成工作。

思看科技有健全完整的培训及服务流程,在正式交机之前为龙马重工提供样机使用,并安排技术工程师全程指导与培训,保障客户的生产进度,为后续操作人员工作打下了坚实的基础。

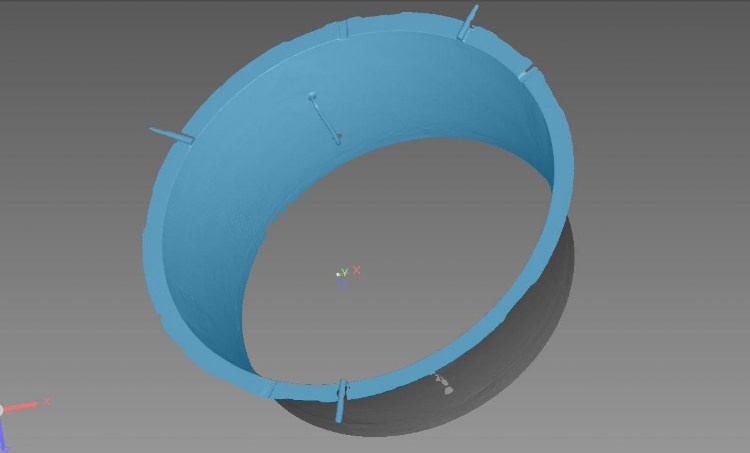

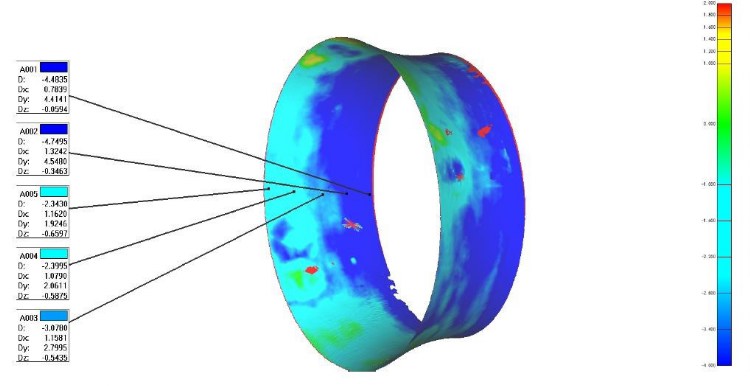

客户信息保密,此为示例图片

客户信息保密,此为示例图片

小结

思看科技在风电能源领域有诸多应用,KSCAN-Magic的精度、性能及思看完善的售后服务体系为风电铸件检测提供了有力保障。未来,思看科技会持续深耕技术,为更多客户提供高效精准的三维数字化解决方案。

更多资讯,请阅读以下文章:

3)获取检测结果

3)获取检测结果

三维数据

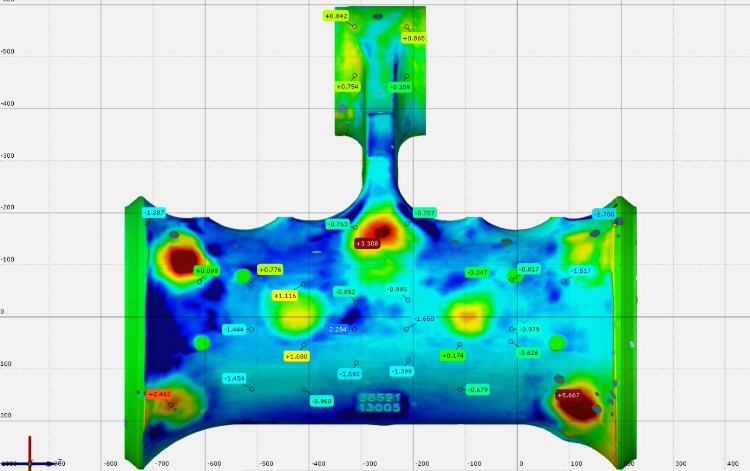

三维数据 得到色谱偏差图,快速判断铸件是否有加工余量,

得到色谱偏差图,快速判断铸件是否有加工余量, 该铸件用于建筑行业,澳洲客户Boral Group需要对该铸件进行磨损检测。由于铸件体积略大,需要户外阳光下作业,对扫描仪的精度、环境适应性、便携性要求较高。

该铸件用于建筑行业,澳洲客户Boral Group需要对该铸件进行磨损检测。由于铸件体积略大,需要户外阳光下作业,对扫描仪的精度、环境适应性、便携性要求较高。 三维数据

三维数据

得到色谱偏差图,判断磨损状况

得到色谱偏差图,判断磨损状况