水能作为新能源体系中的一种重要形式,是可再生的清洁能源,在“双碳”目标的引领下,水力发电工业正步入高速发展期。由于水电设备投资耗费巨大,维修成本也非常高。因此,从源头加强水电设备质量的可靠性、降低后续维修成本,是水电设备制造企业的迫切需求。

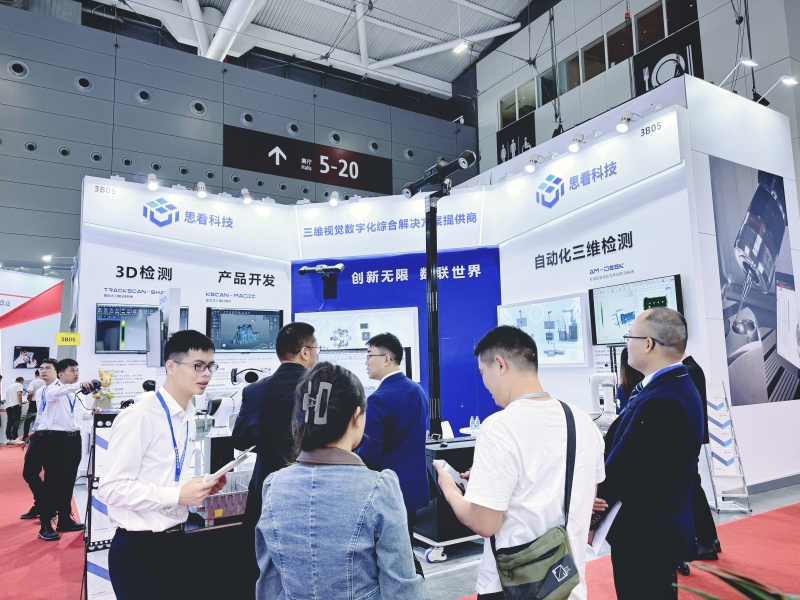

此次我们有幸邀请到了水力发电设备龙头企业东芝水电设备(杭州)有限公司总监佐藤先生,讲述思看科技与东芝水电携手共进数字能源新时代的故事,解锁更多精彩请点击下方视频↓

关于东芝水电

东芝水电设备(杭州)有限公司(简称“东芝水电”),是由日本东芝集团与中国电力建设集团有限公司共同投资成立的中外合资企业。主要致力于水力发电设备的研究、开发、设计、制造、安装和服务。

东芝水电作为东芝集团在华设立的合资、独资企业一员,将以东芝强大的水力、电力设备设计、制造技术和优异的品质管理为后盾,谋求更大发展,力争成为国际化的水电设备企业,竭诚为中国及世界市场提供有价值的产品与服务,为人类社会的发展做出贡献。

01 选择与信赖

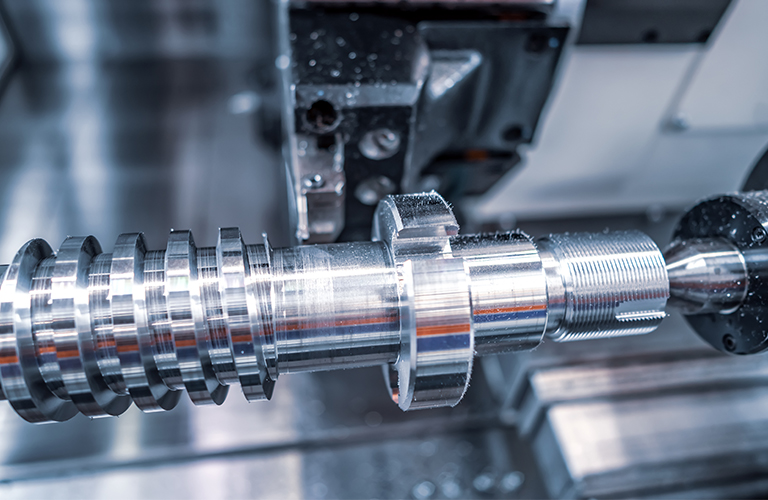

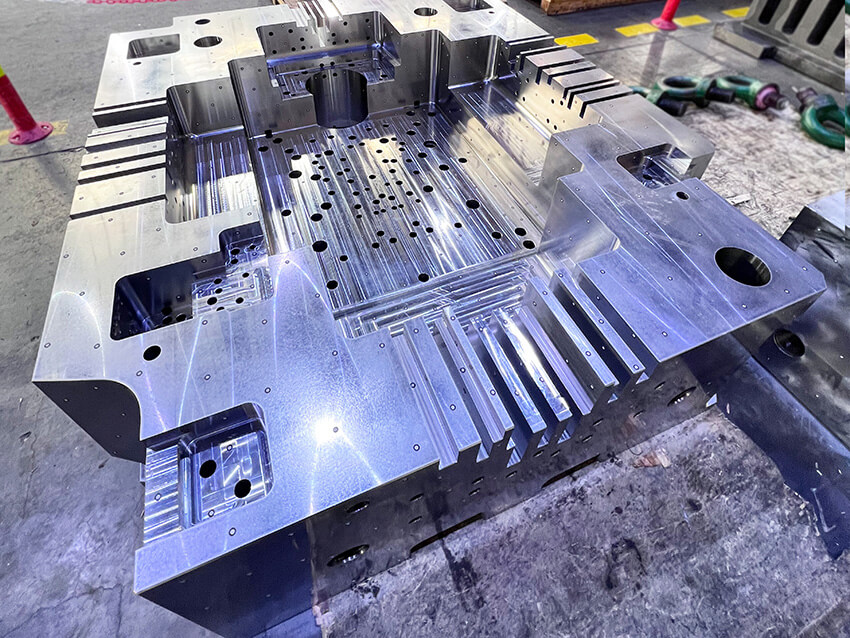

水力发电系统往往由多个组件共同组成,设备体积庞大、结构复杂,在设备生产过程中,振动、湿度、温度、封装形式等都会对内部构件产生影响。

此外,相较于其他机械设备,水力发电设备运行环境更加恶劣,酸碱腐蚀、气蚀、剧烈振动等外部环境容易加剧零件磨损消耗,一旦相关设备出现故障,便会全方位影响水电机组运行安全与稳定,还会严重损害设备的使用性能和寿命。因此,结合严格的检测手段来评估设备质量,能够最大程度地预防相关事故发生,保障水电机组高效、稳定地运行。

传统的测量方法测量误差大、测量效率低、耗时长、对人员要求高,难以保证测量结果的准确性;此外,传统测量方法数据管理能力落后,检测结果不直观,无法对设备整体状态进行评估预测,不利于指导后续生产及维护检修。

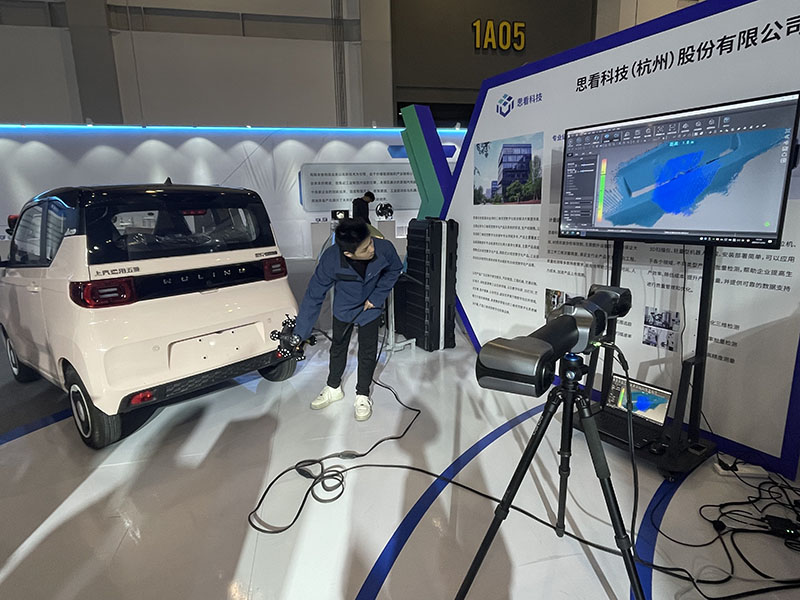

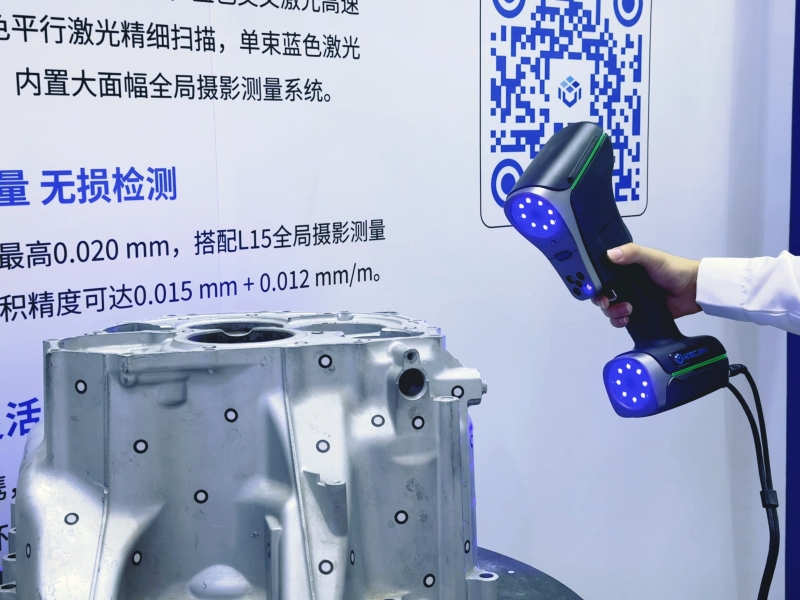

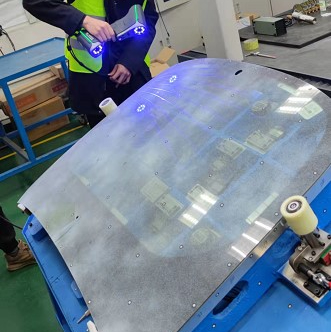

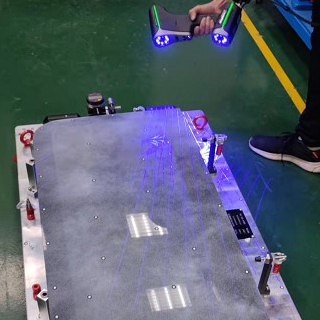

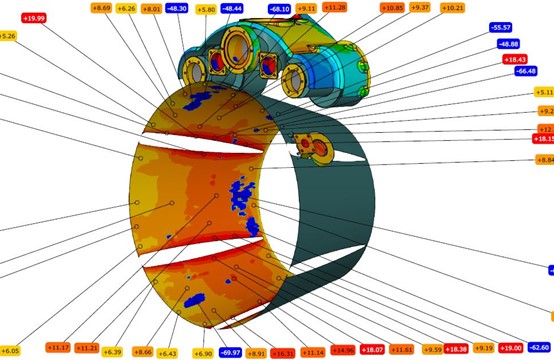

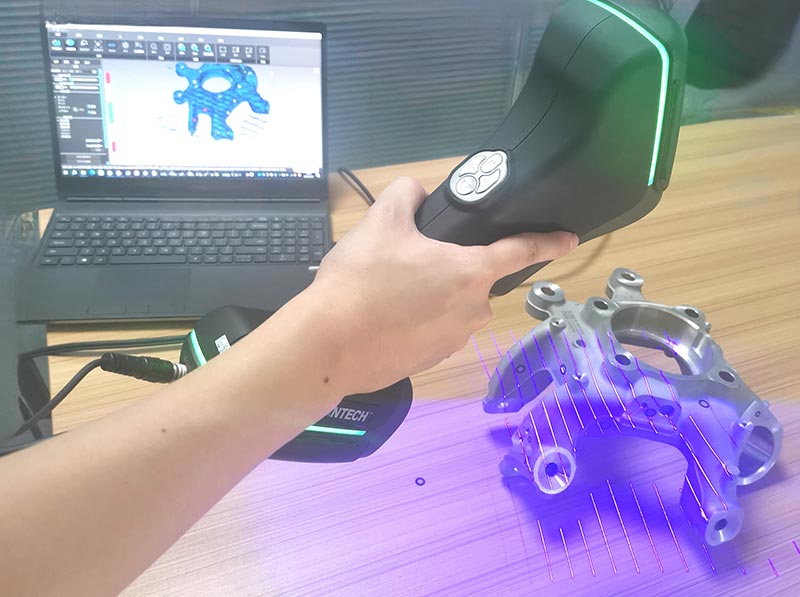

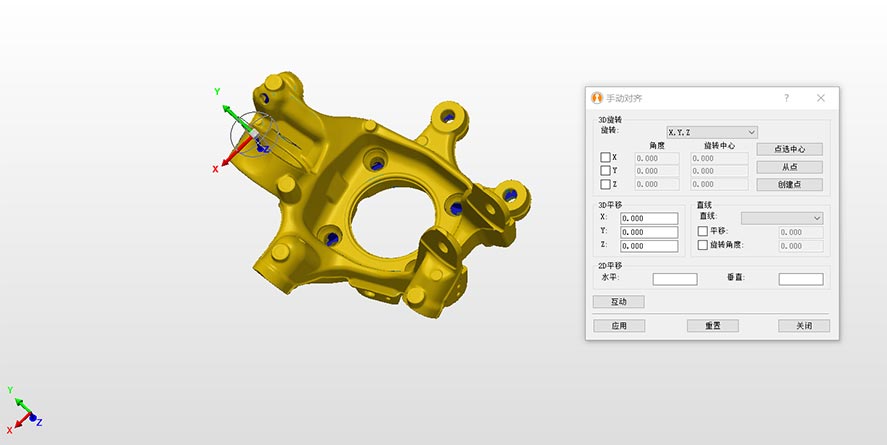

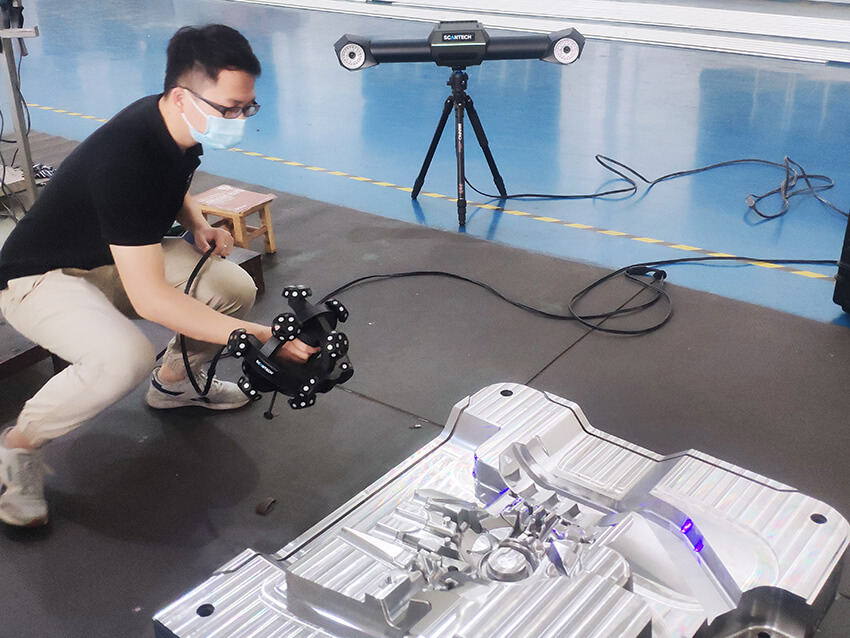

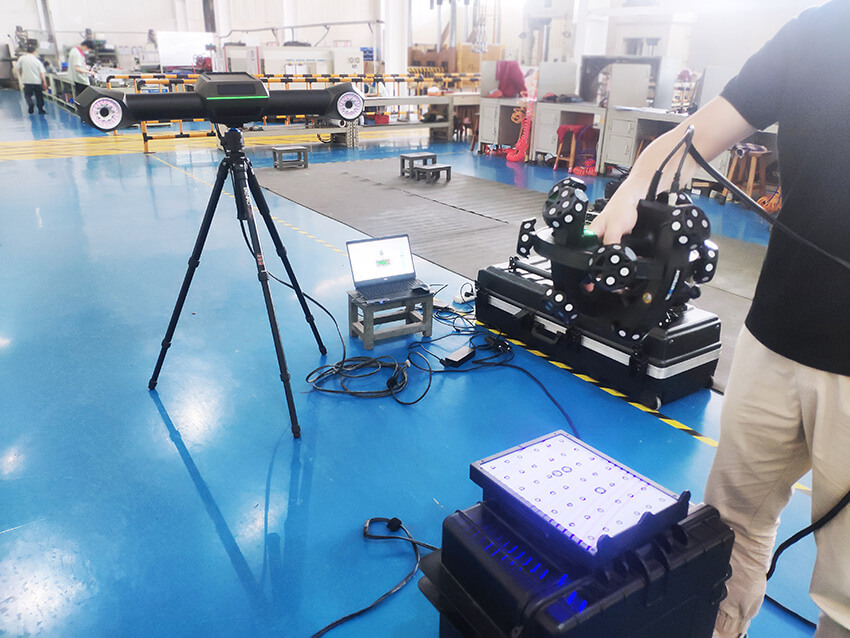

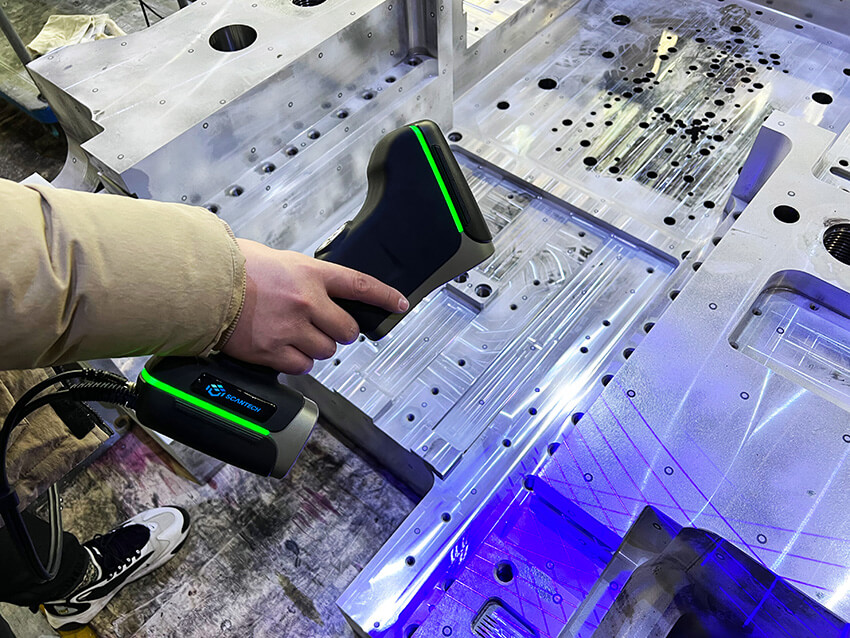

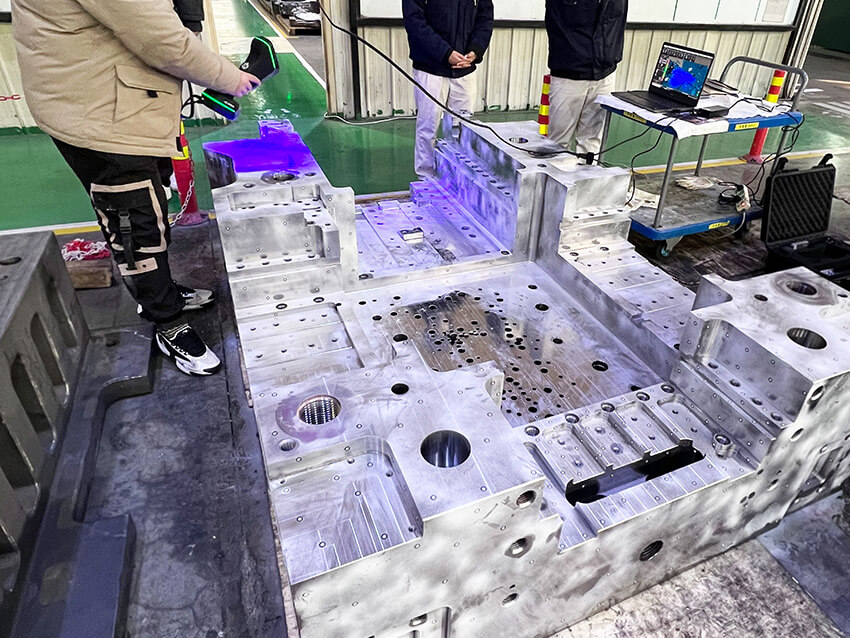

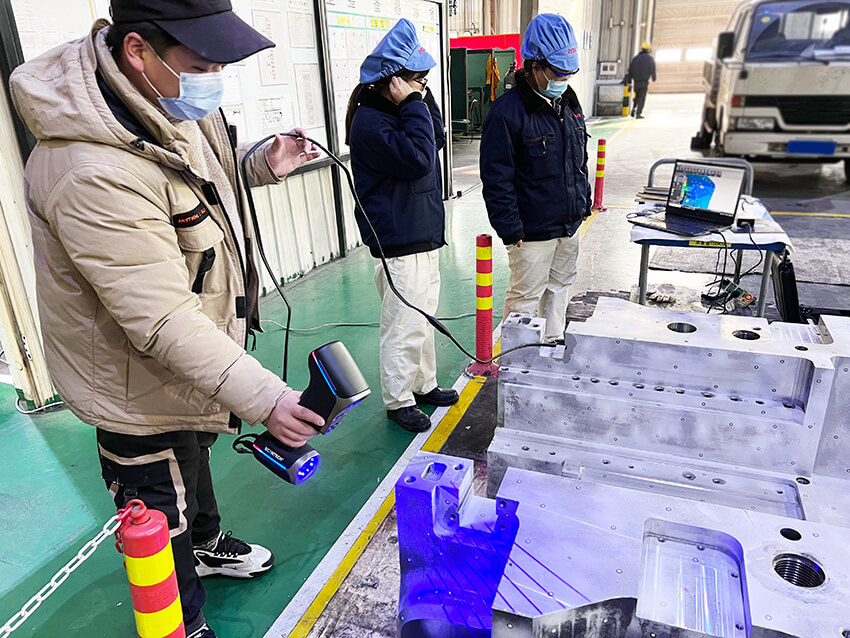

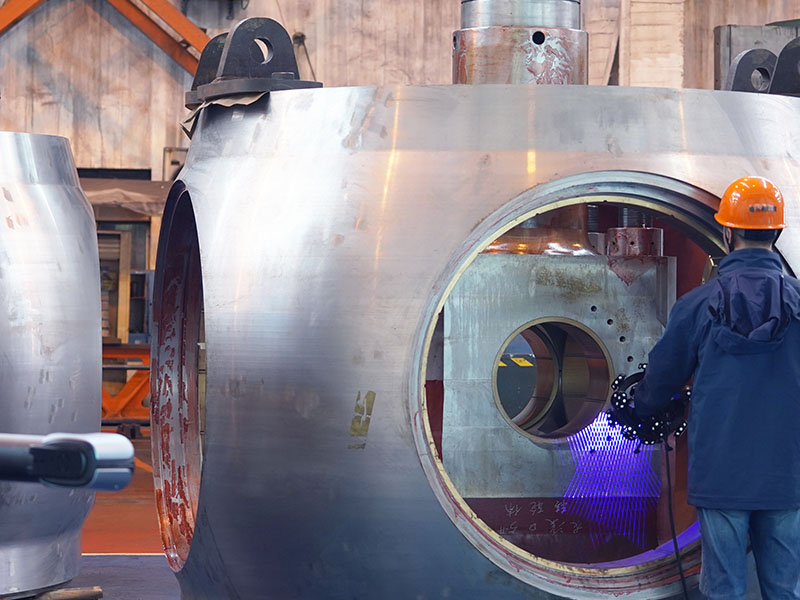

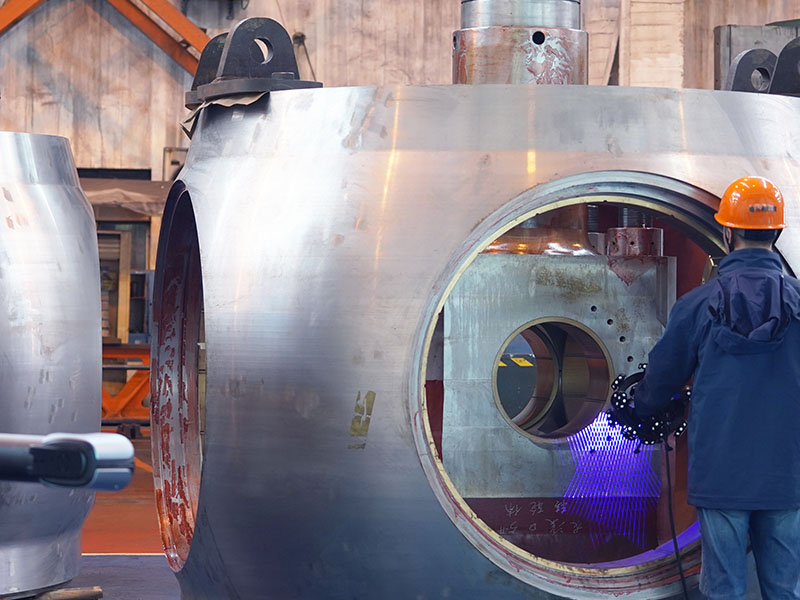

3D扫描技术的运用给水力发电设备的检测提供了更多可能性,借助思看科技先进的三维扫描设备TrackScan-Sharp,对设备进行无损检测,评估设备生产质量,以保证水力发电系统的使用寿命,减少故障损失,提升产品设计、生产、检修维护全流程的工作效率。

东芝水电设备(杭州)有限公司总监佐藤先生评价道:

思看科技的TrackScan-Sharp,通过光学跟踪的方式,不需要在工件表面贴点,就可以轻松获得工件表面的三维数据。我印象特别深刻的是TrackScan-Sharp的跟踪距离,长达6m,在同类产品中是相当出色的。因为它的测量范围很大,在测量过程中,不需要多次移动跟踪器,就能完成整个工件的扫描。

TrackScan-Sharp跟踪式三维扫描仪轻巧便携,现场布置也很简单。虽然工厂的车间环境比较复杂,但TrackScan-Sharp占地面积小,对空间要求不高,环境适应性强,完全可以胜任在车间现场的扫描工作。

TrackScan-Sharp能满足我们对产品质量控制的需求,帮助我们将产品更快交付到客户手中。

思看科技凭借行业领先的3D扫描技术,帮助客户实现生产效益最大化,保障水电机组质量符合严格的质量控制标准的同时,也极大提升测量效率,为客户更大容量、更高转速、更高效率的水电设备生产制造保驾护航。

02 产品优势

大范围跟踪丨自由测量不受限

配备高性能工业相机,2500万超高像素,49m³跟踪体积,在跟踪式扫描设备中清晰度更高、测量范围更广,轻松实现远距离、大范围、一站式三维数据采集。

面对大型工件测量如:大型水轮机叶片、抽水蓄能机组转轮、发电机线棒等,也无需频繁转站,便于实现灵活高效的随心测量。

精细入微丨满足全场景精度需求

强大性能的硬件集成智能软件算法,10.4m³小范围追踪,体积精度达0.049mm;28.6m³中范围追踪,体积精度达0.067mm;49.0m³大范围追踪,体积精度可达0.089mm,能轻松适应各类中大型发电系统组件的高精度测量。

效率至上丨进阶全新扫描体验

光学智能跟踪,扫描全程无需贴点,节省了贴点和去点时间;设备还支持多个工件同时扫描,大幅提升测量效率。

实时分析报告丨数据信息化管理

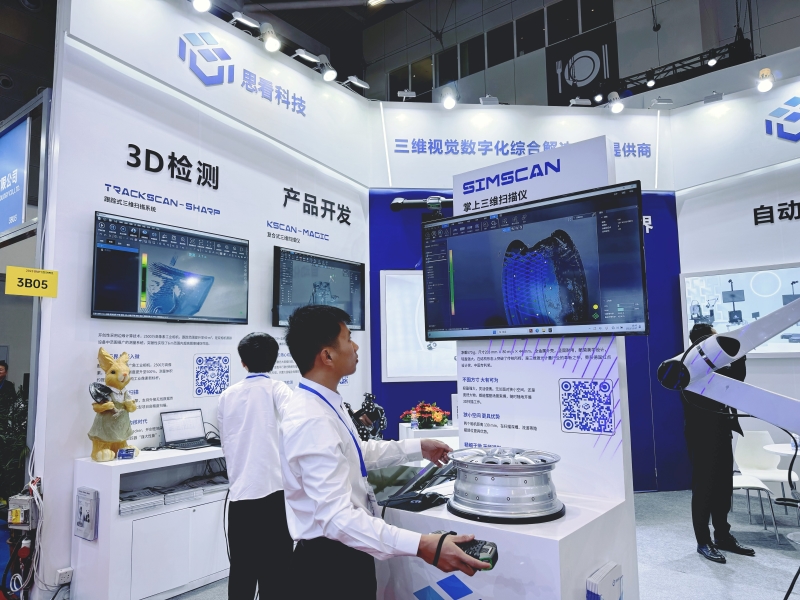

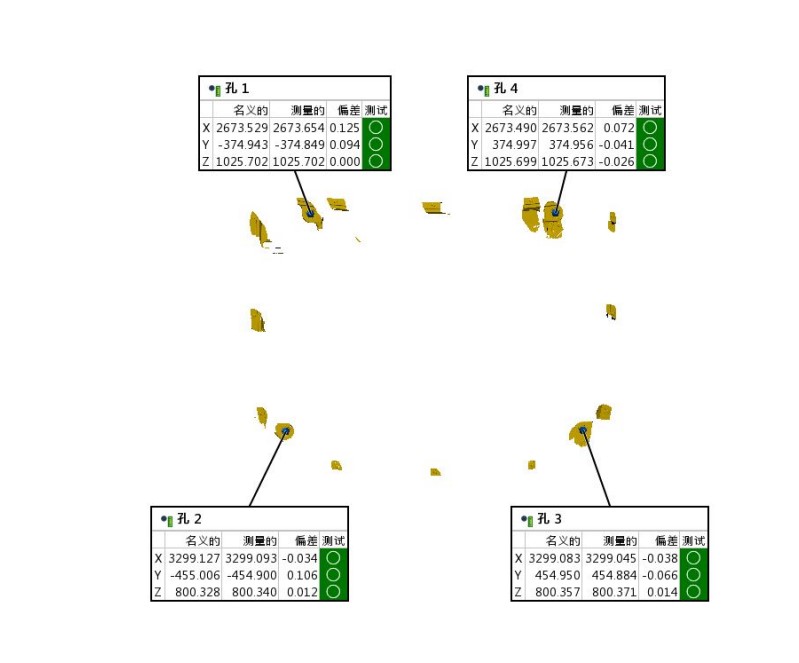

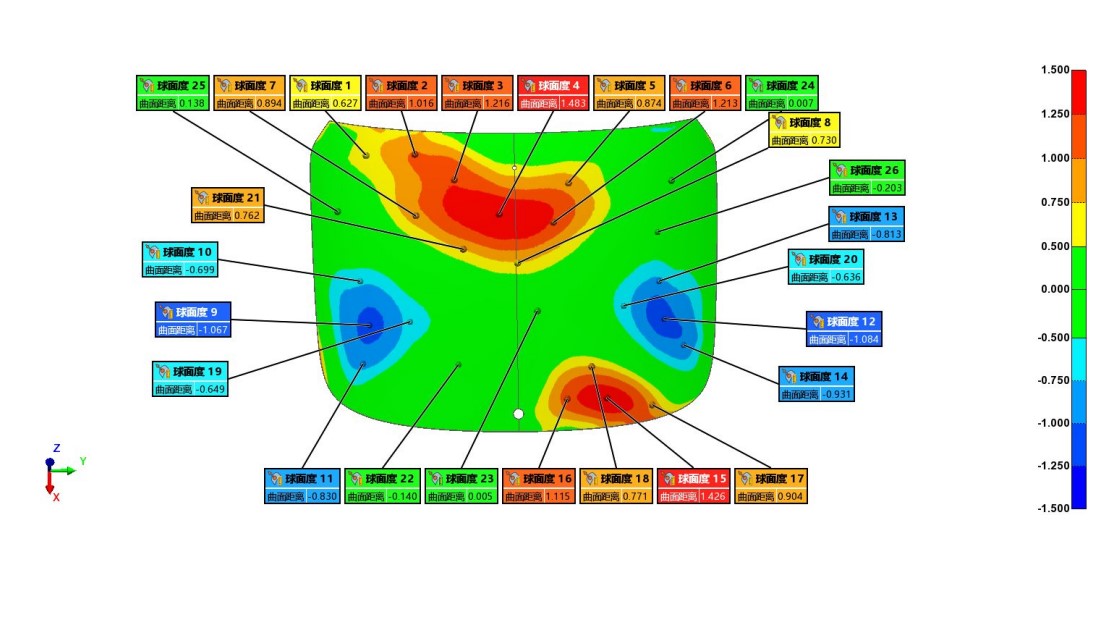

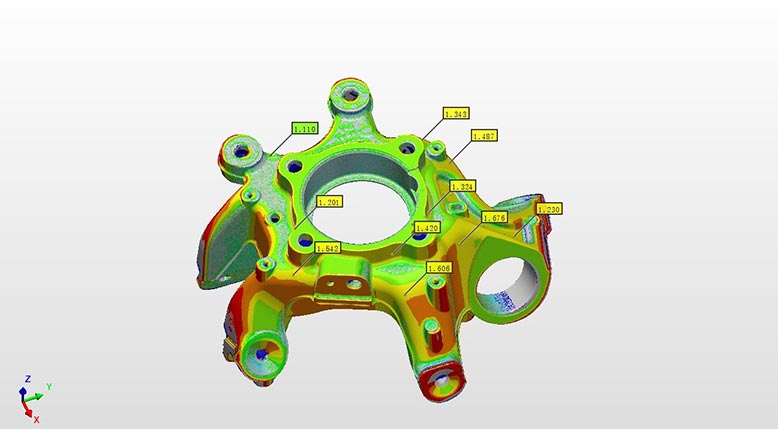

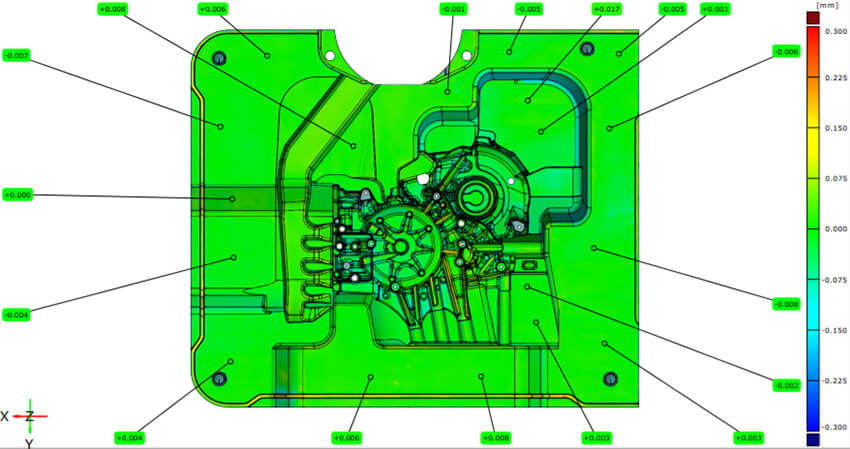

TrackScan-Sharp集成功能强大的三维软件,可以实时完成数据采集、分析处理、存储和展示。通过扫描发电系统组件表面,对获取到的点云数据进行处理,电脑端实时呈现扫描数据图,测量结果一目了然。

此外,方便将定期采集到的三维数据录入数据库,从而确保信息记录的完整性与连贯性,进而对设备的整体运行状况进行合理的评估,为后期的维护检修提供数据依据。

思看科技3D数字化技术在能源工程领域有着广泛的实践,例如汽轮机铸件检测、油气管道检测、风电法兰检测、水轮机转轮及导叶检测等,为众多大型能源企业数字化转型升级增添助力。

03 能源行业与3D数字化

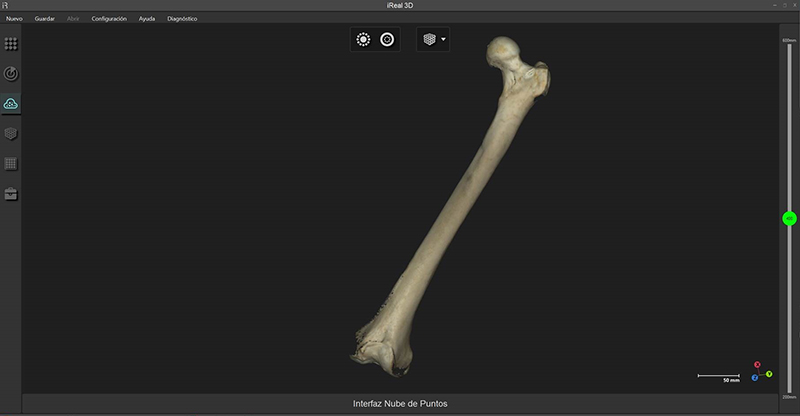

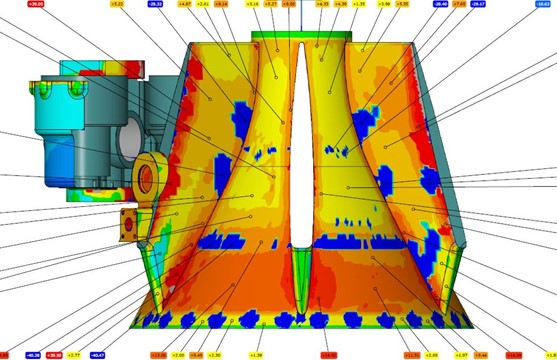

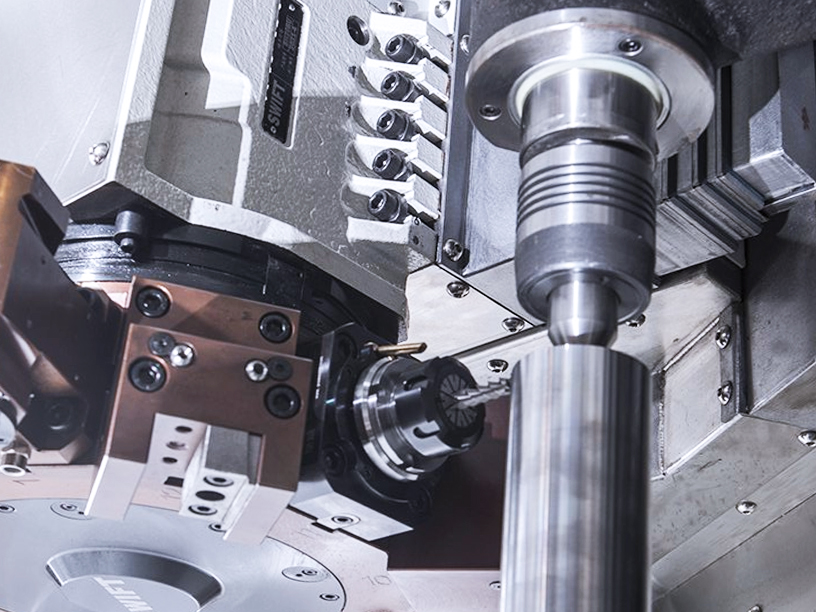

思看科技为某大型汽轮机制造企业提供3D测量解决方案:TrackScan-P和T-Probe测量光笔,助力大型汽轮机铸件全尺寸三维数据采集、加工余量分析及精准划线,为能源企业装备制造控制成本、提质增效。

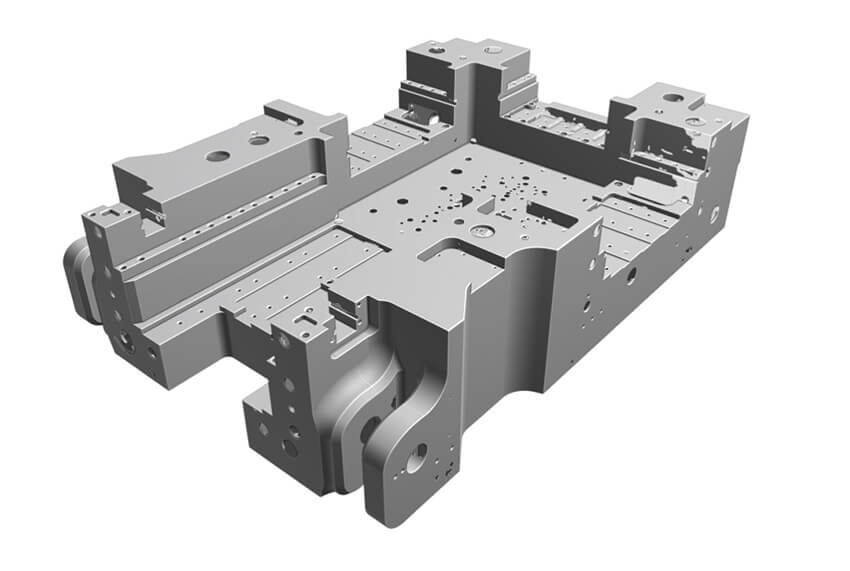

采用TrackScan-P系列智能光学跟踪式三维扫描仪,快速扫描铸件模具,得到铸件整体模型。

对比分析三维扫描数据和数模,保证加工余量的情况下寻找最佳基准线,若余量不足则给出增材量。

使用便携式CMM测量光笔T-Probe,根据分析的情况进行基准划线,得到准确的加工基准及窗口位置。

思看科技的三维测量方案,帮助客户高效完成了产品余量分析、指导加工程序、辅助划线,使整个工艺流程更加标准化,大幅缩短了产品生产周期,助力企业打造安全可控、自主可靠的装备产业链。

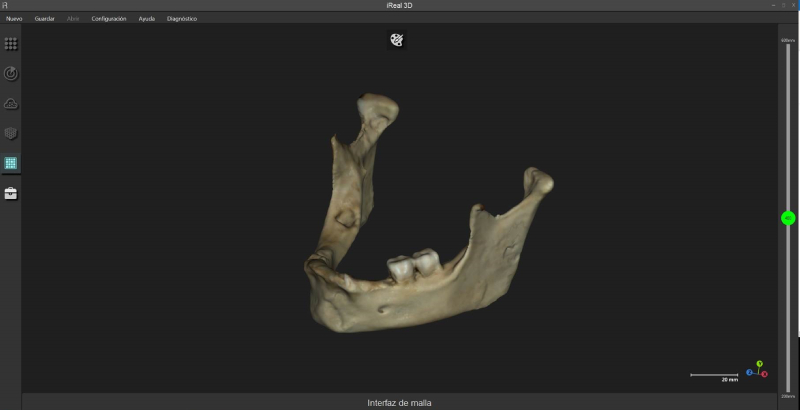

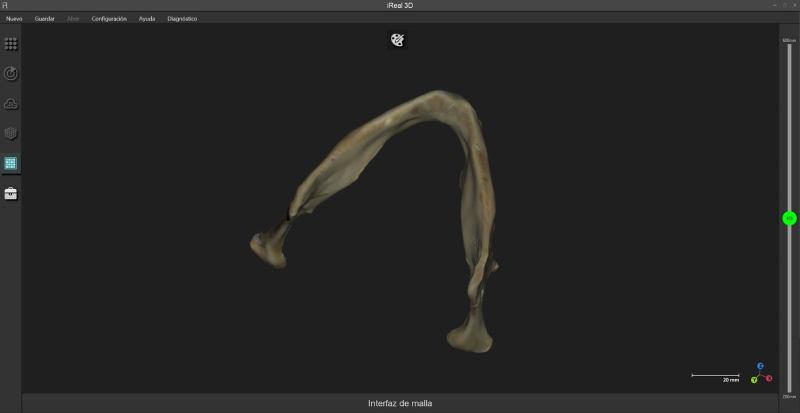

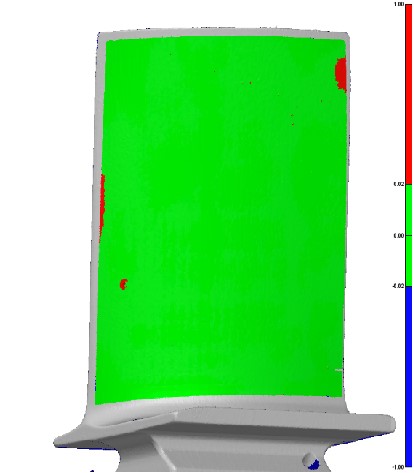

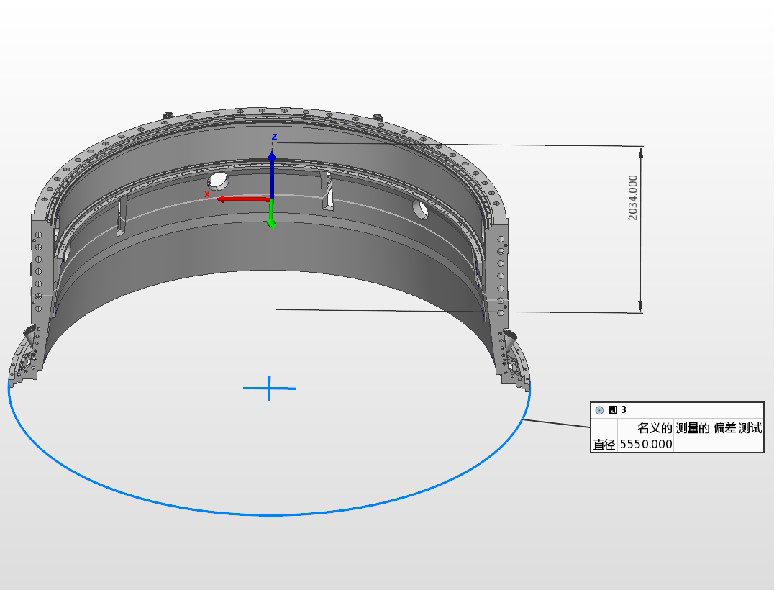

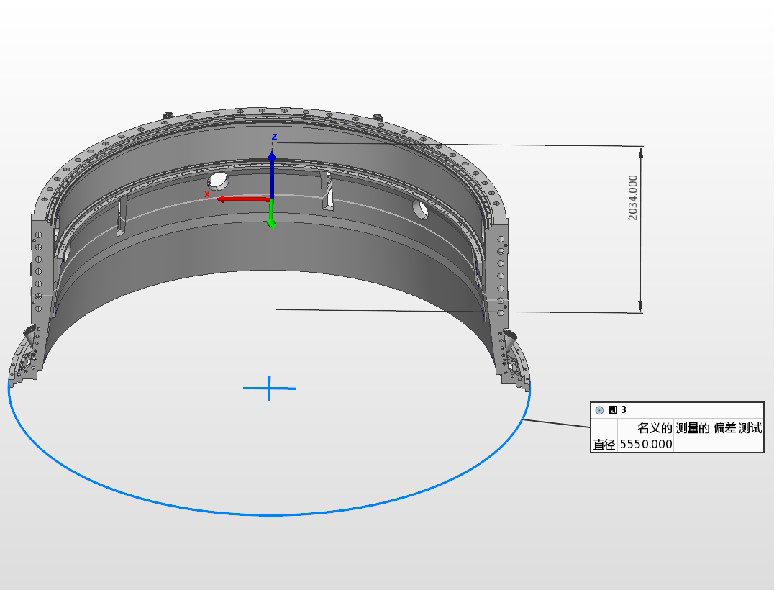

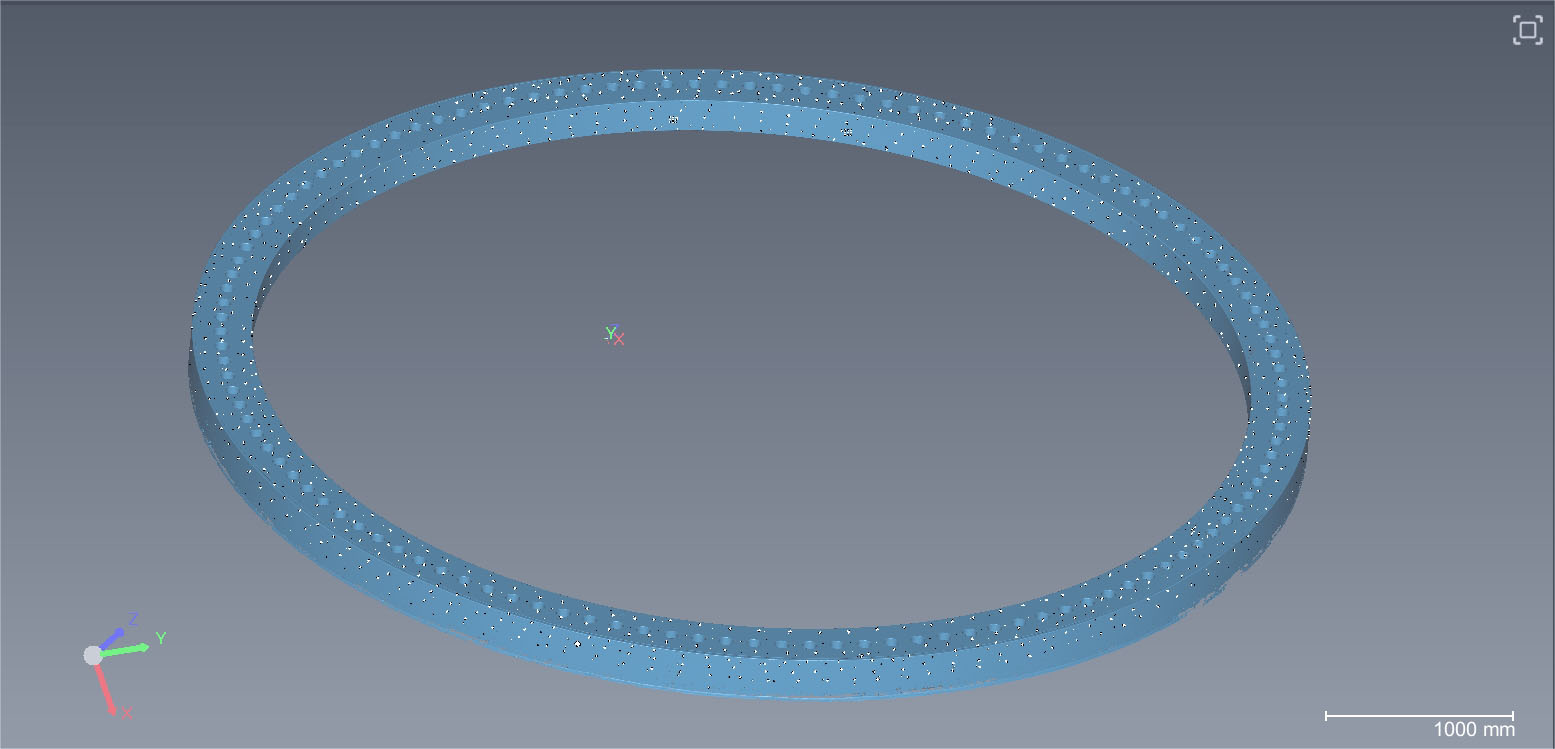

2. 水轮机转轮三维检测

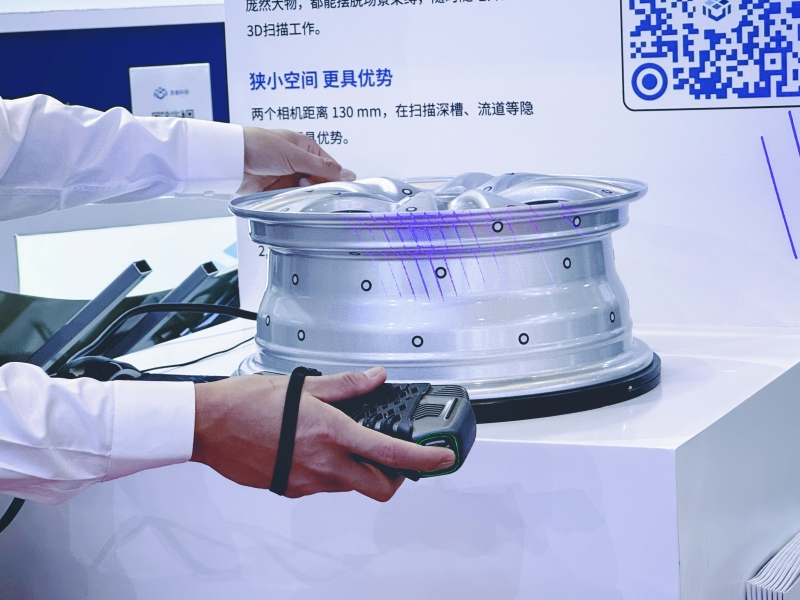

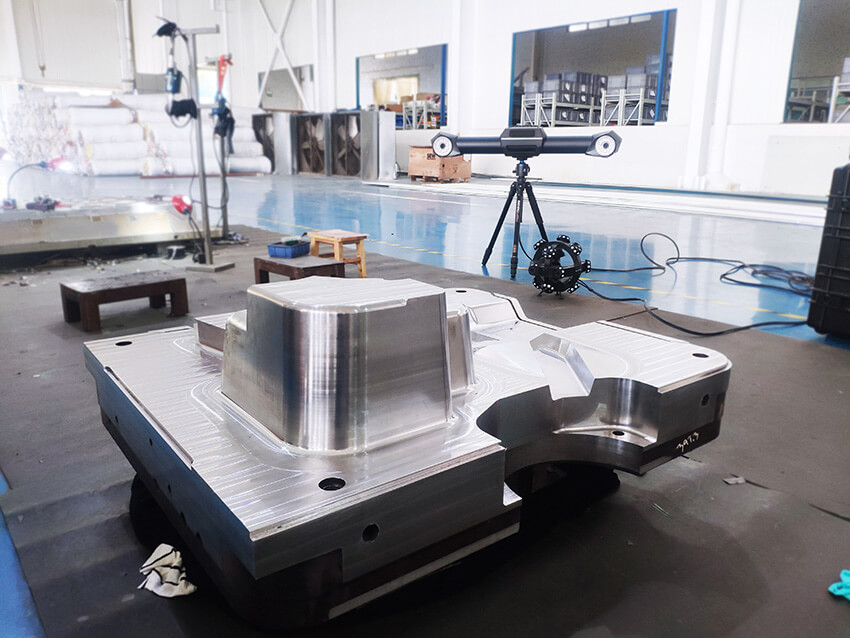

思看科技协助客户完成水轮机转轮检测:方案一TrackScan-P不贴点扫描;方案二SIMSCAN+AirGO Power无线扫描,实时处理扫描数据,助力中大型复杂曲面无损检测。

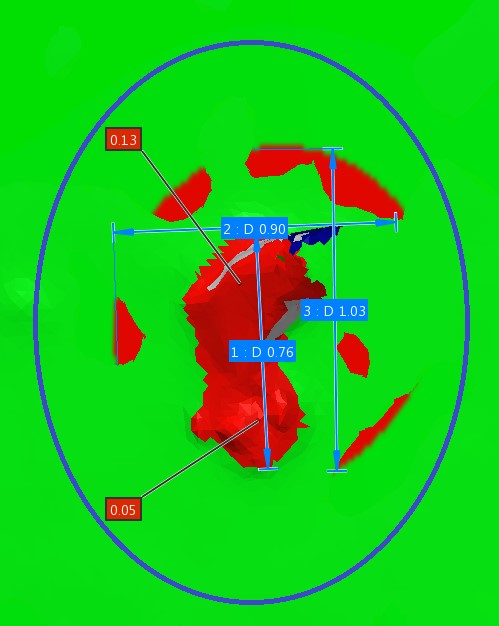

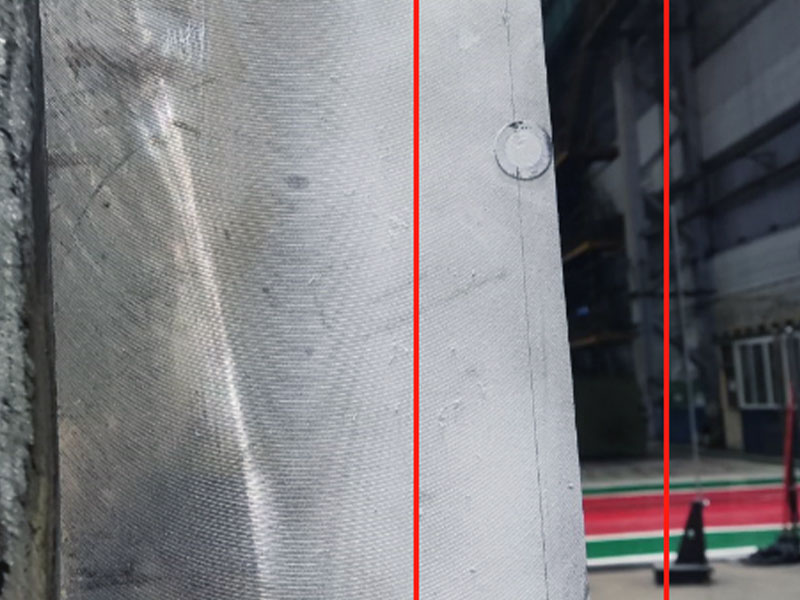

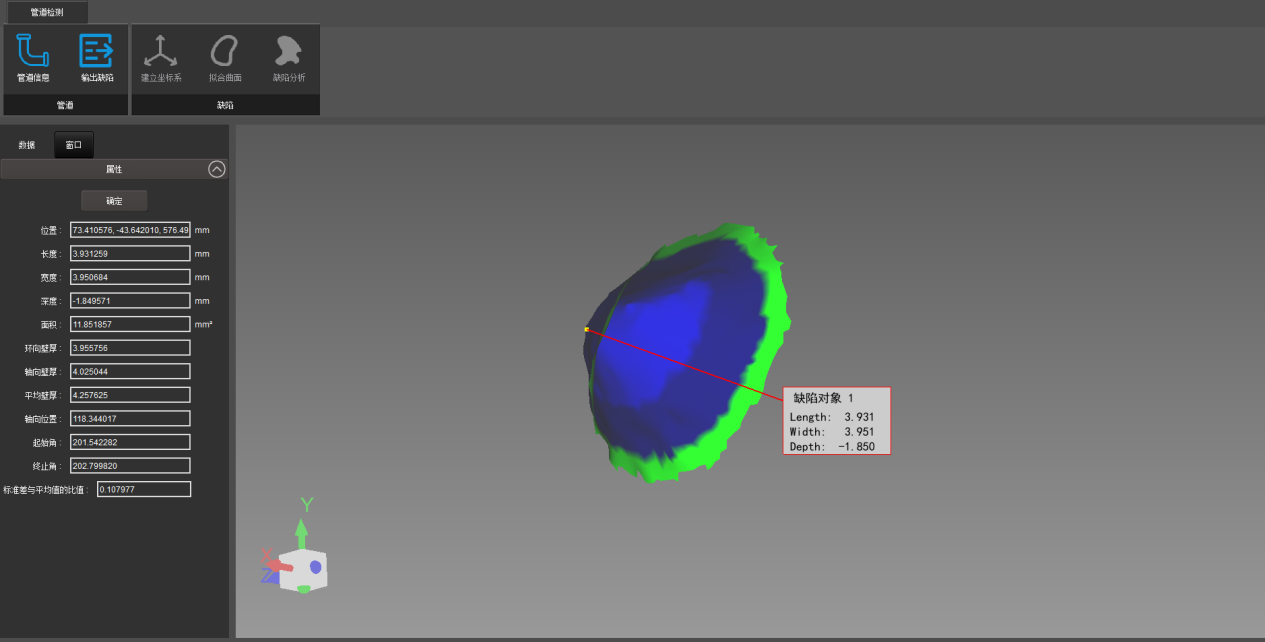

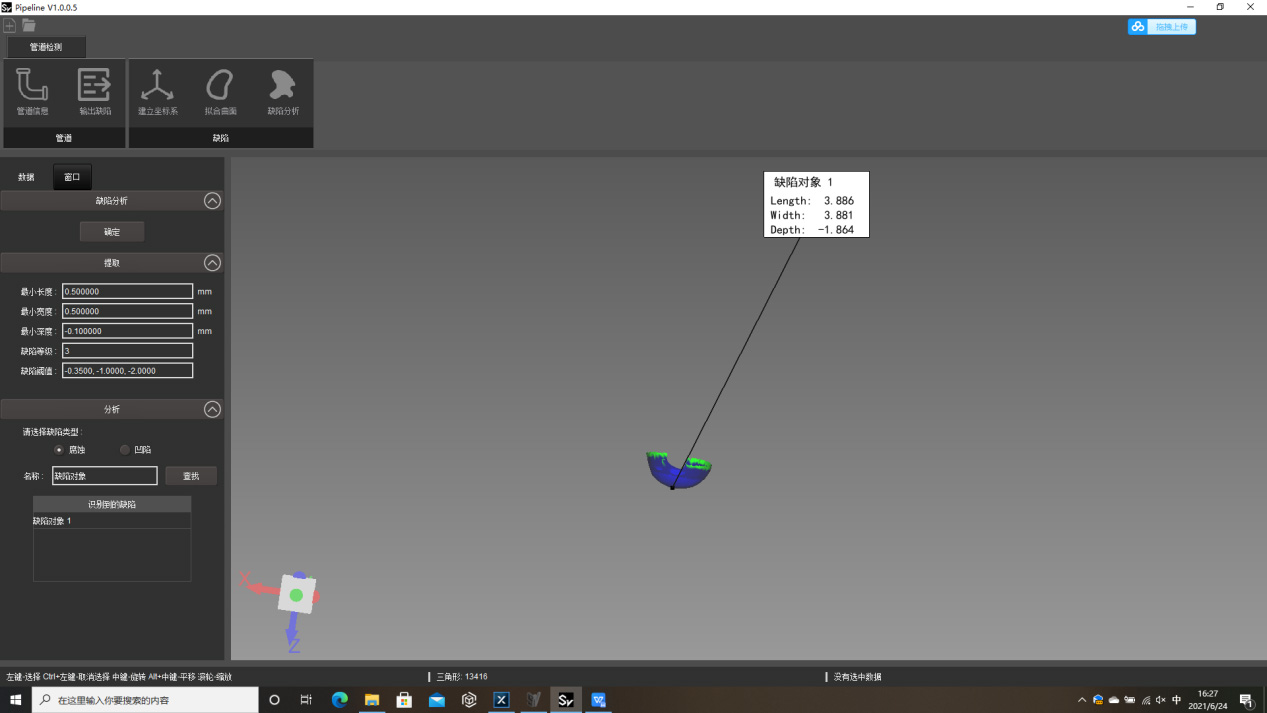

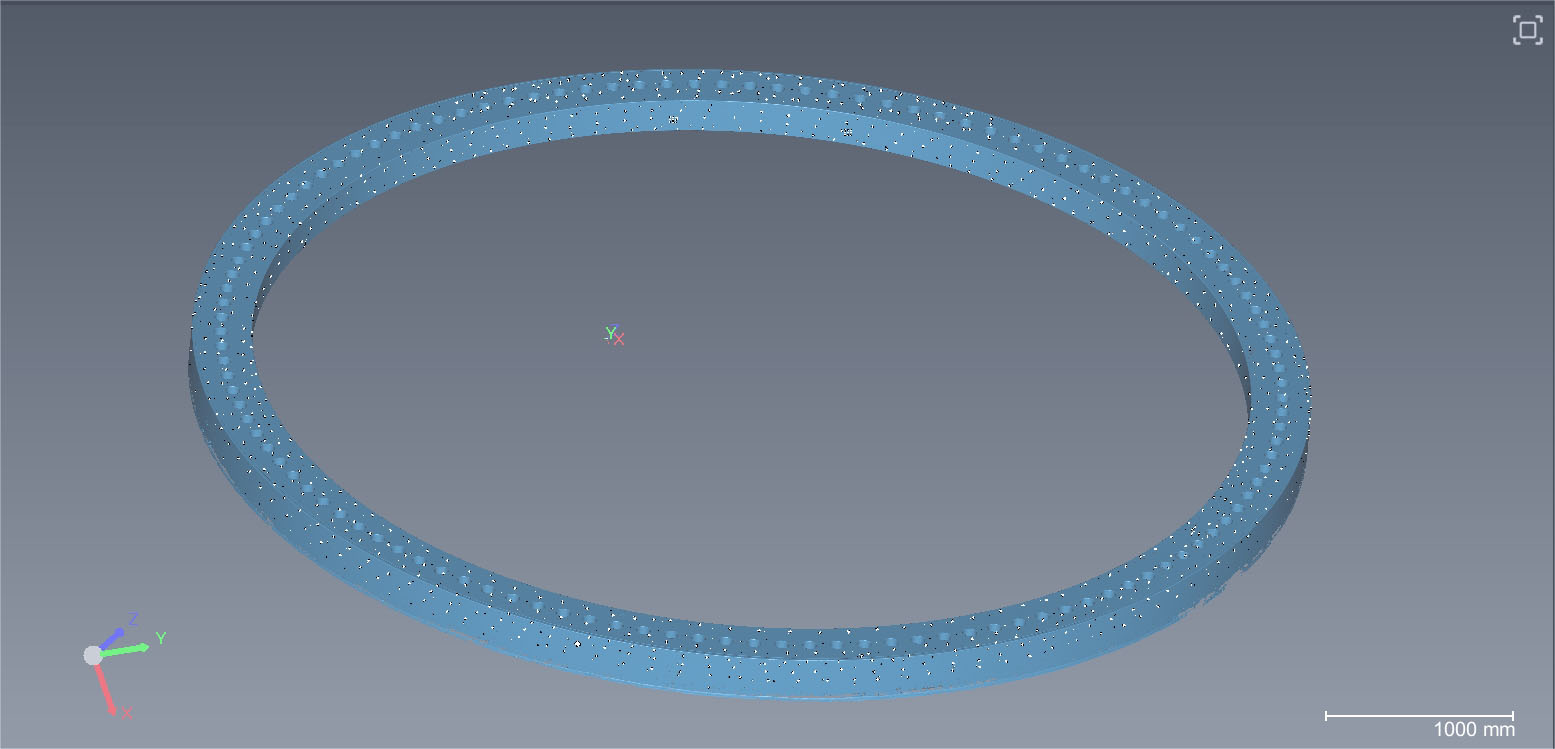

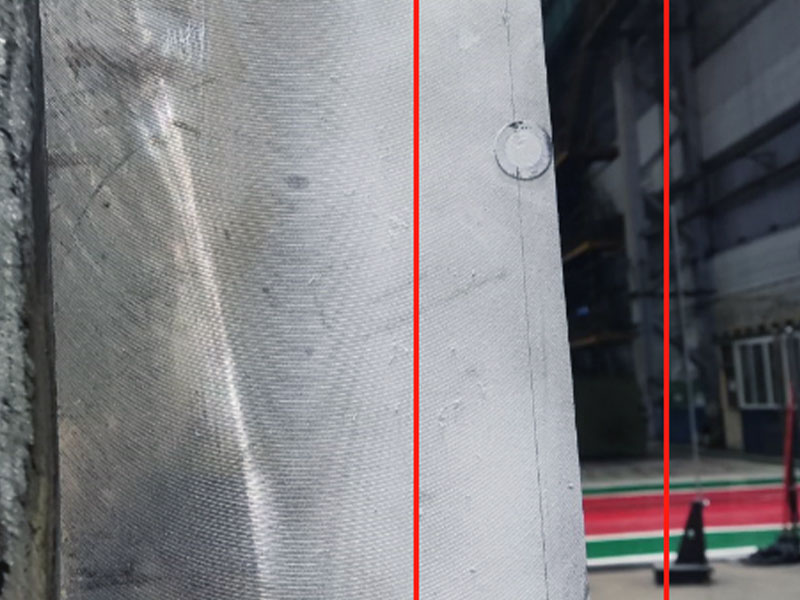

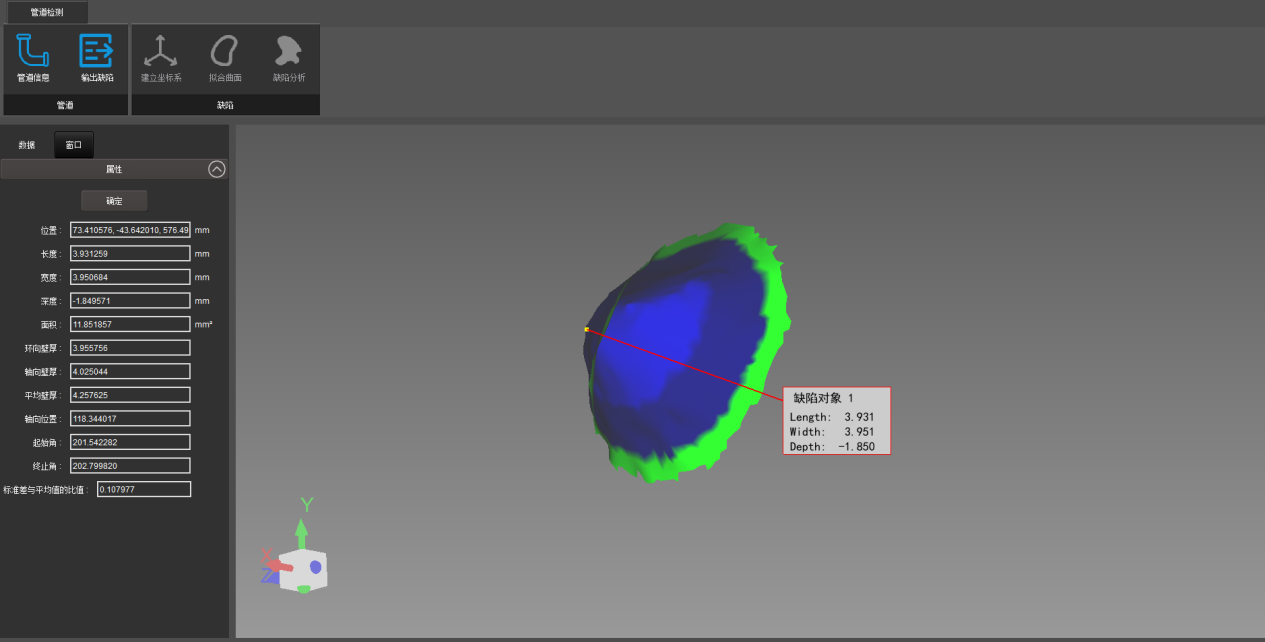

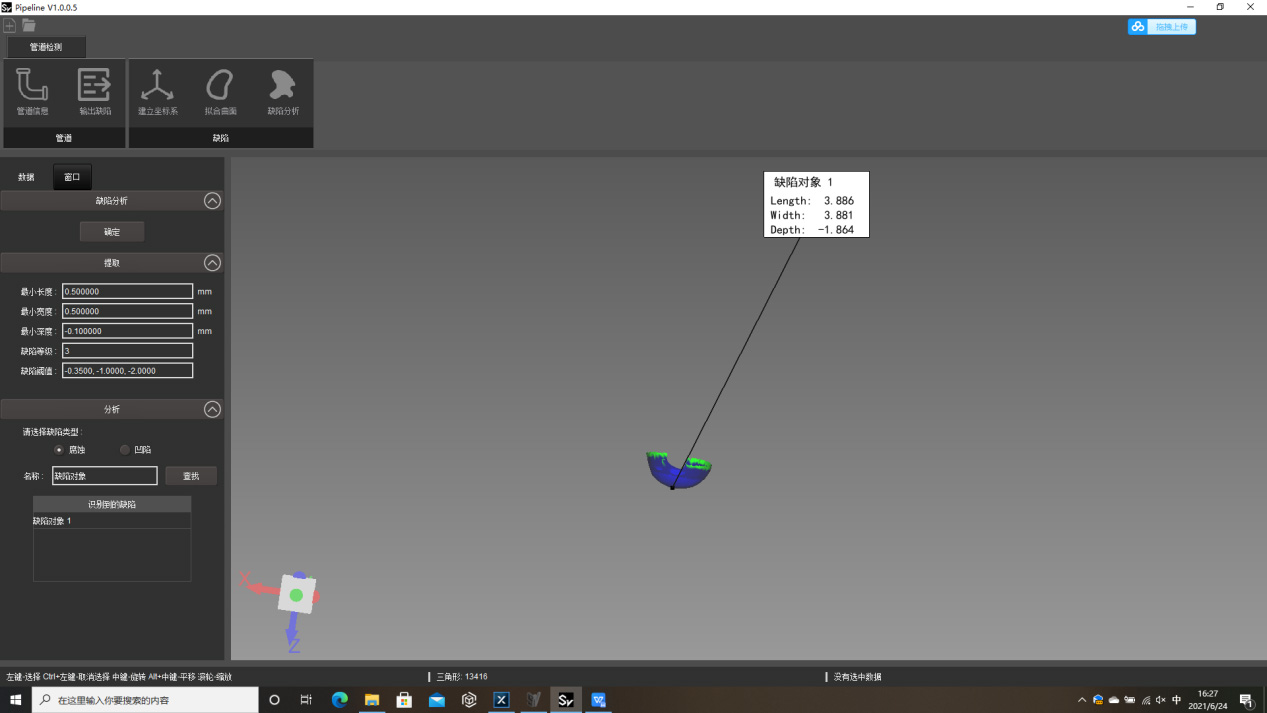

思看科技联合浙江省白马湖实验室油气团队,开发出应对管道外表面缺陷(如腐蚀、凹陷、机械损伤等)的高效准确的三维测量和评价方案。本项目采用的方案是:KSCAN+AirGO Power无线测量模块。

KSCAN系列扫描精度0.02mm,最高分辨率可达0.01mm,配备专攻黑色和高亮物体的扫描模式,管道表面材质光亮,清晰采集每一处细小缺陷处的高密度点云数据。

管道尺寸较大,直径在100mm到1014mm范围内,KSCAN超大面幅扫描下,只需20min便可以获取管道表面所有缺陷(如腐蚀、点蚀、机械损伤、褶皱等)的三维数据。

搭载AirGO Power,无需电脑实时获取不同类型管道表面损伤数据并现场生成完整详细的可视化报告,协助工程师快速地分析缺陷成因。

将管道缺陷处三维模型记录于管道检测历史模型库中,便于后续比对分析管道缺陷情况以及预测缺陷的发展演变趋势,从而更加精准地进行管道缺陷风险评价以及剩余寿命估算。

该项目设备已在浙江省天然气省网中得到应用,并得到客户的高度认可,显著降低管道外表面缺陷测量评价成本,减少了企业在人力、物力成本以及时间上的投入。

思看科技为某大型海上工程装备制造企业提供定制化三维检测方案:KSCAN+MSCAN全局摄影测量系统,对海上风电导管架进行测量,从源头把控导管架生产质量,提高生产效率。

使用MSCAN高精度摄影测量系统进行全局标定,MSCAN拥有超大拍摄面幅和景深,最大面幅达9.4m x 6.9m,工作景深6.5m,体积精度最高达0.012mm/m,可以减少拼接次数,更好地消除累计误差。

结合KSCAN复合式三维扫描仪的多种功能进行全面扫描,只需少量标记点,就能完成大幅面三维数据的精准采集。

通过专业分析软件,将扫描的数据和CAD数模进行对比,生成直观的可视化数据报告。

利用思看科技先进的三维测量解决方案,圆满完成了法兰盘的测量任务。整个测量过程简单、耗时短,为风电导管架的后期组装、维护打下更好的基础。

除此之外,思看科技依靠行业领先的3D视觉测量技术还为能源工程领域提供更多专业的三维测量解决方案。

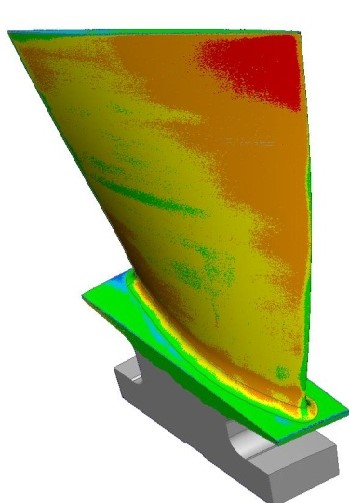

05 水轮机导叶铸件三维检测

思看科技3D扫描产品KSCAN系列助力某大型水电设备供应商完成超大尺寸水轮机导叶铸件三维检测。

KSCAN系列复合式三维扫描仪,内置摄影测量系统,超大扫描面幅,高效、完整采集导叶变形边缘的三维数据,水利工程大型铸件检测必备!

利用3D数字化技术可以提升设备生产及后期维护效率,是促进绿色低碳转型,引领能源产业变革的原动力,在能源产业数字化转型中发挥着重要作用。

思看科技一直致力于为客户提供高精度三维扫描技术和全方位三维测量解决方案。面向未来,思看科技作为三维数字化引领者,将在技术和产品方面持续创新,携手全球能源企业将技术优势转化为成本优势,通过技术改进、工艺革新、自动化智能生产等措施,构建数字能源产业生态,为能源企业提质增效。