近年来,赛车类游戏都致力于为玩家带来更加沉浸式的游戏体验:通过创建高精细度的3D模型,结合先进的物理引擎和逼真的动态天气系统,模拟最真实的驾驶动态。

随着游戏市场竞争加剧,如何在最短时间内保证玩家获得最佳的视觉体验,是游戏开发商首要解决的问题。传统手动建模的方式已经无法满足游戏开发的需求,游戏开发商转而寻求更加高效、精准的3D模型制作方式。

《Gran Turismo》是由索尼旗下赛车游戏制作商Polyphony Digital开发的一款经典的赛车游戏系列,该游戏改编的电影《GT赛车:极速狂飙》热映好莱坞。

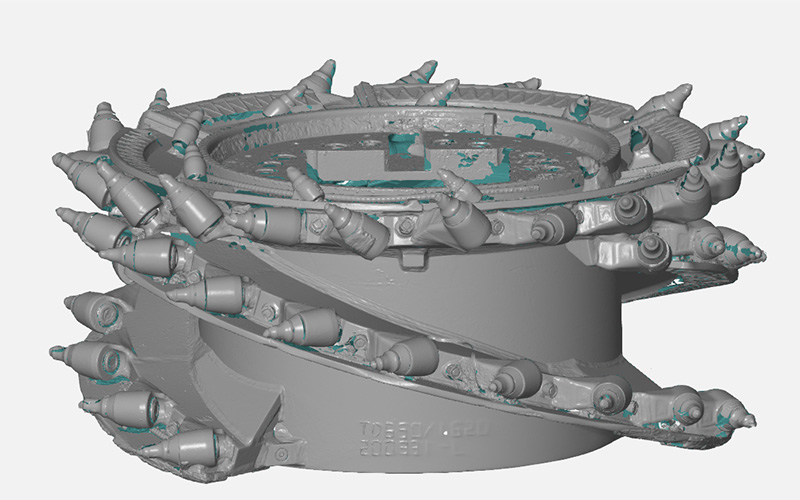

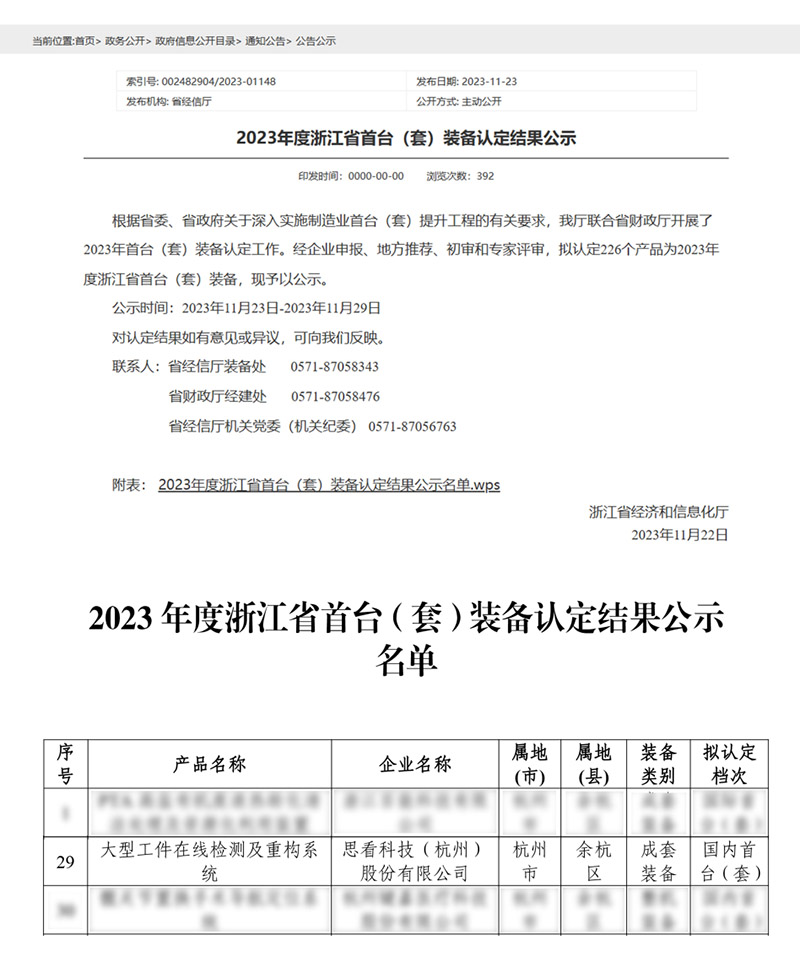

影片中思看科技TrackScan系列三维扫描仪强势出镜,通过创建汽车高精度的3D模型,结合AR、VR等技术模拟真实的赛车情境,为玩家提供了身临其境的虚拟赛车体验。这些精彩片段向全球的游戏、科技以及汽车行业就业者展示了3D扫描技术带来的数字化变革潜力。

本次案例将展示思看科技3D扫描仪获取汽车三维数据模型,助力赛车游戏开发商还原“真实”的赛车情境,加速游戏开发周期。

01 客户需求

当下,赛车游戏开发厂商已经不满足于以那些时髦的超级跑车为原型,而是转向了那些曾在汽车发展历史上留下过光辉的“老爷车”们。

古典车通常以其卓越的手工制造工艺而闻名,车内饰的缝线,优雅的仪表盘设计等无不体现着独特的设计元素和历史韵味。然而,由于这些“古董”汽车设计和制造工艺的局限性,它们并没有留下原始的数据模型。客户需要通过先进的数据获取手段,还原这些古典车的数据模型,使得玩家们能够重新体验经典汽车的魅力。

客户以往是通过手动建模制作汽车模型,虽然手动建模仍然是一种创建赛车模型的有效方法,但对于大规模的虚拟赛车游戏开发来说,它可能会过于耗时、费力和不切实际。因此,开发商更倾向于采用其他便捷高效的方法来获取赛车虚拟3D模型,例如3D扫描技术。

02 项目难点

1. 古典车历经岁月洗礼,每一个部件都有可能脆弱不堪,因此在项目实施过程中,需要尽量避免对车身表面造成影响,需要寻求无需贴点的非接触式测量方案。

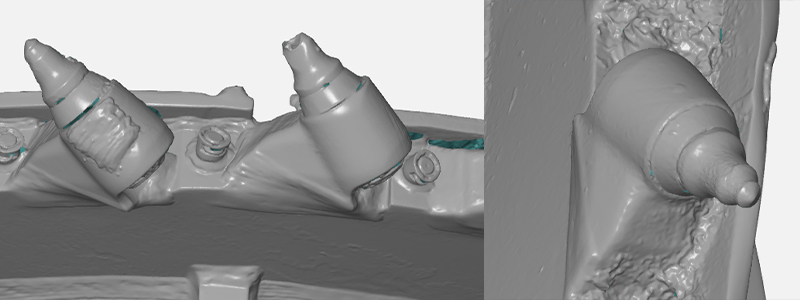

2. 古典车的内饰往往注重豪华感:精致的木质饰面、手工缝制的座椅和优雅的仪表盘,客户需要高度还原这些细节。然而,汽车驾驶舱内空间通常较为狭窄,仪表盘和座椅的布局会制约车内人员的姿势、动作,这对测量设备的尺寸以及灵活性提出了巨大要求。

03 解决方案及优势

解决方案:TrackScan-Sharp + SIMSCAN

思看科技TrackScan-Sharp跟踪式3D扫描系统凭借智能光学跟踪测量技术,无需贴点即可开启非接触式扫描,扫描过程不会损伤车身部件及漆面,面对3-4m长车身,仅2-3次转站就可以完整获取车身表面数据。

使用SIMSCAN掌上三维扫描仪采集驾驶舱内部空间如座椅、仪表盘等部位的三维数据,SIMSCAN小巧便携,仅手掌大小,相机间距130mm,在扫描深孔、狭缝等狭窄空间有着优越的性能表现,尤其适合汽车驾驶舱狭小空间的数据采集。

最后结合专业的三维扫描软件,将采集到的点云数据迅速进行拟合、拼接、后处理等,最终形成完整的整车高精度3D数据模型,全程仅35分钟。

04 项目小结

在虚拟现实(VR)和视频游戏等应用领域,手动建模已经不再适合当下需要产品快速发展迭代的市场环境。3D扫描技术的创新应用,为传统行业数字化提供了一种变革性的解决方案,显著降低了将实体转化为数字模型的门槛,优化了制作流程的同时,也节约了制作成本。

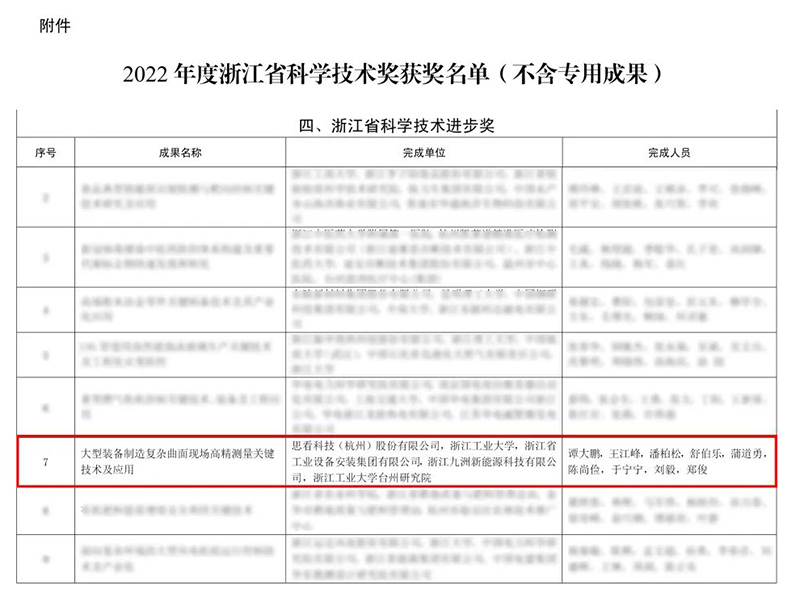

思看科技始终致力于为客户提供创新的三维解决方案,通过三维扫描技术的不断演进,为各行各业数字化转型注入全新的活力,为行业发展带来更多先进、可持续的技术变革。