汽车制造行业作为现代工业的重要组成部分,对产品的质量和性能要求极为严格。而模具作为汽车制造过程中的关键环节,其质量和精度直接影响到最终产品的品质。因此,在汽车模具生产过程中,需要进行严格的质量检测。

随着智能制造水平的不断升级,模具制造行业也需要迭代传统低效的检测手段,转而追求更加智能、高效、精准的3D数字化技术。

一、客户需求

本次的客户是一家全球领先的铝合金车轮制造企业,年产铝合金车轮近3000万只,公司不仅生产铝车轮,还涵盖汽车底盘、动力总成、车身零部件制造等多个领域,是一个集多种汽车零部件生产于一体的大型企业集团,在世界汽车零部件生产制造领域具有重要地位和影响力。

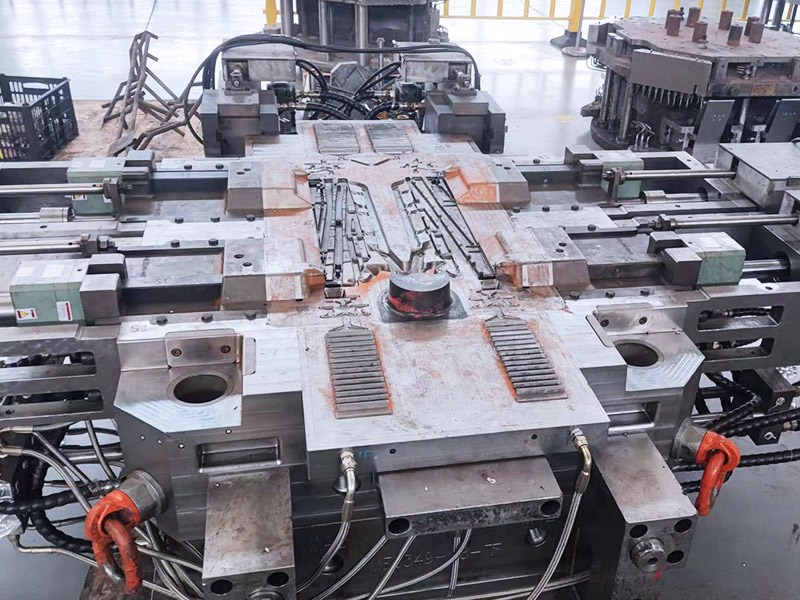

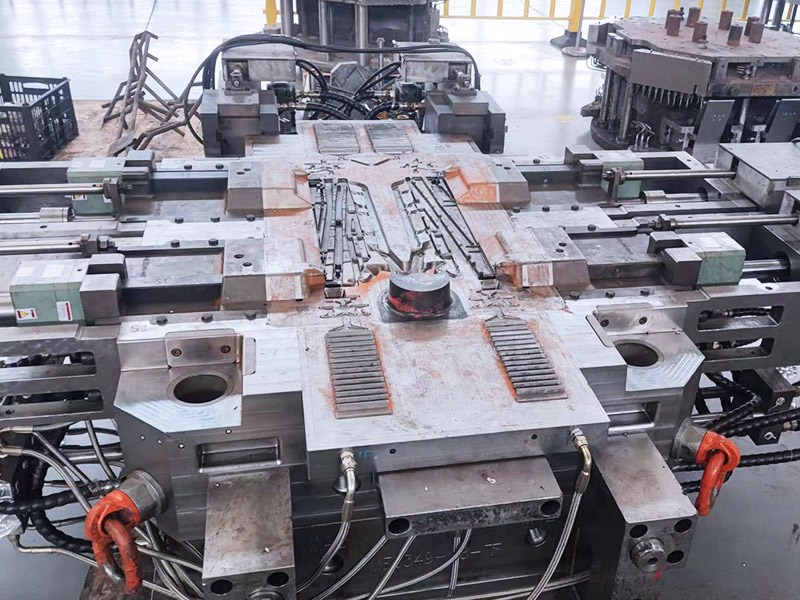

此次项目中客户需要检测的是汽车铸铝件模具,测量上模和下模的完整几何形状和表面细节,包含定模导向柱的位置度,动模内圆柱的位置度、直径等,以确保它们在生产过程中能够精确匹配,从而生产出符合设计规格的高质量铸件。

传统测量方式:客户之前通过涂抹染料检测模具。首先,将染料涂抹在模具的某些关键部位,合模后观察染料变化。若染料分布不均、颜色变化或出现斑点,表明模具可能存在表面不平整或压力分布不均等问题。

01 涂抹染料的检测方式耗时且繁琐,不适合快速生产环境。

02 该测量手段主要由人工目测判断染料变化情况,对人工依赖性较强且难以保证精度,同时,对于内部缺陷或结构问题往往无法有效发现。

03 涂抹染料和进行合模的操作会对精度较高或有特殊表面处理的模具表面造成额外的损耗,从而降低模具使用寿命,增加维修或更换的成本。

04 无法获取到直观的数据检测报告。

二、项目难点

汽车铸铝件模具在测量过程往往面临诸多挑战:

01 模具尺寸较大且笨重,反复搬移存在潜在的危险性且容易对模具造成磨损,需要在现场进行三维测量,这要求测量设备极具灵活性,以应对不同的现场条件。

02 模具结构较复杂,表面具有较多凹槽和孔,一般测量工具难以达到所需的测量精度。同时,客户对测量过程不喷粉、不贴点的要求也增加了测量难度。

03 车间内的粉尘、振动和温度波动等不稳定环境因素会影响测量精度,因此,测量设备需要具备出色的稳定性,以保证测量结果不受干扰。

三、解决方案及优势

使用设备:TrackScan-P跟踪式三维扫描仪

01 现场测量:TrackScan-P的便携式设计允许其直接在工作现场进行快速部署和测量,无需搬移模具,大大提升了测量的效率和灵活性。扫描仪采用航天级碳纤维材质,确保了设备在复杂工业环境下(包括应对温度变化、振动及其他潜在干扰因素)的稳定性和可靠性。

02 无需接触:无需喷粉、贴点等任何表面处理,非接触式测量避免了对模具造成任何潜在物理损害,从而保护模具的完整性和延长使用寿命。

03 高效精准:TrackScan-P最高精度为0.025mm,精准获取关键尺寸及位置度信息,如定模导向柱的位置度,动模内圆柱的位置度、直径等。同时,其快速扫描能力大大缩短了检测周期,适合快节奏的生产环境,提高生产效率。

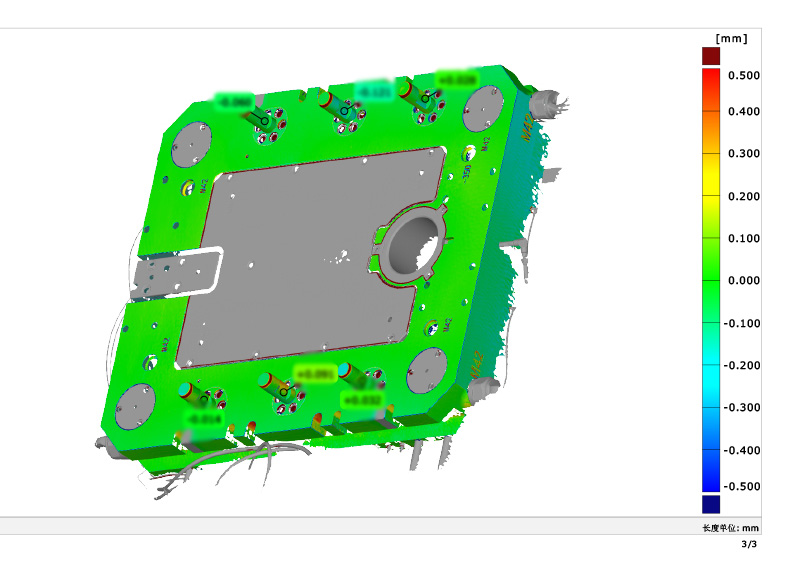

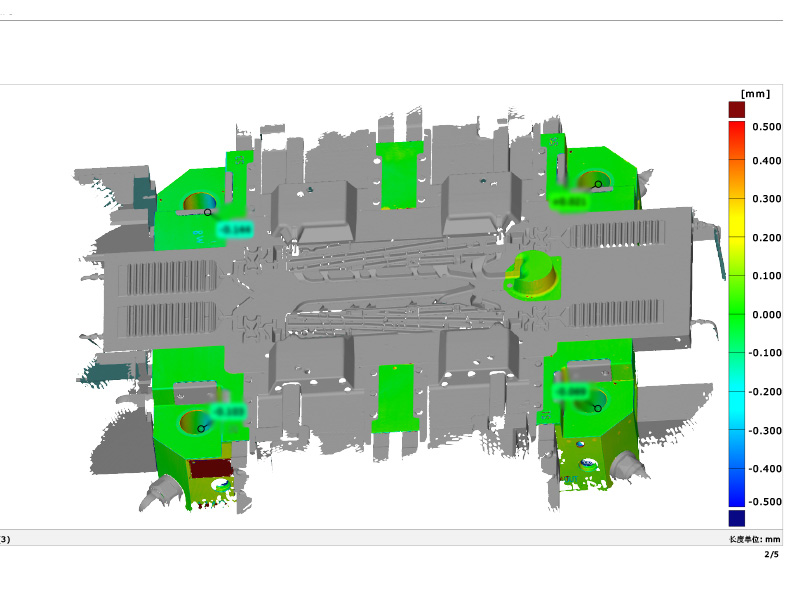

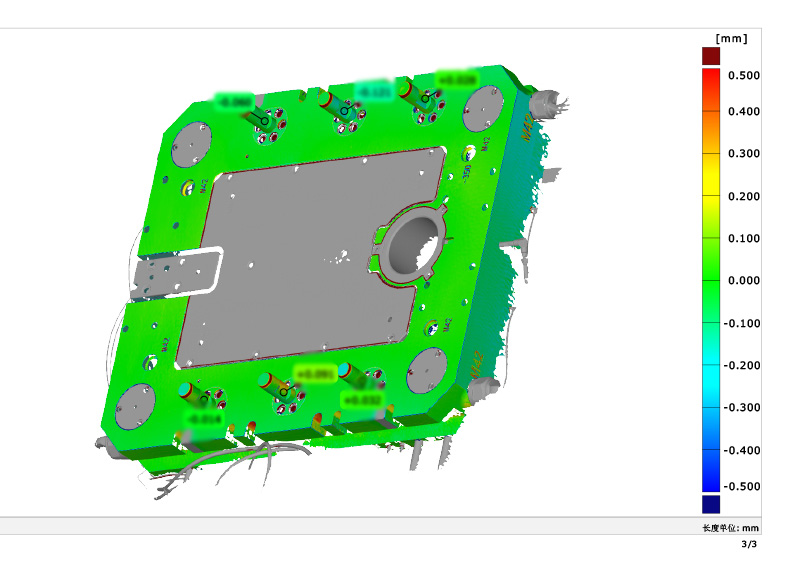

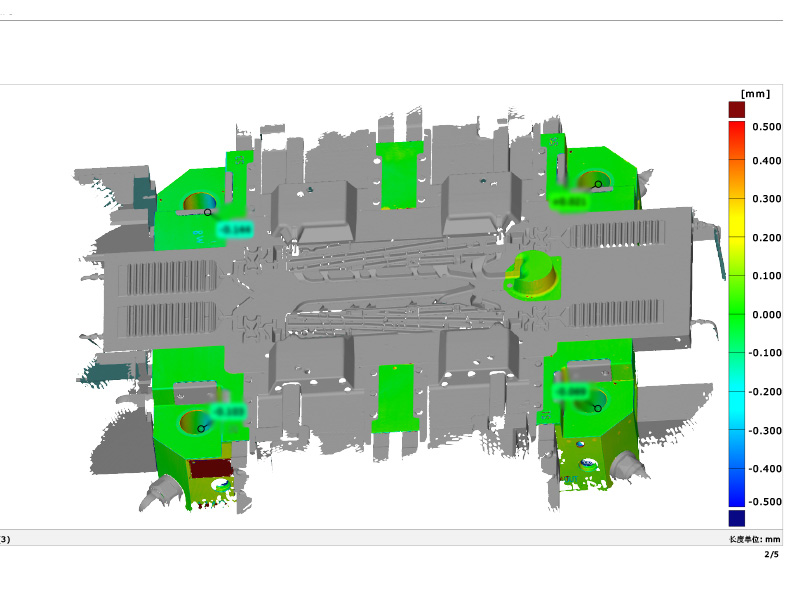

04 直观的检测报告:结合专业的三维扫描软件,TrackScan-P实时生成清晰直观的色谱偏差报告,包括几何尺寸和表面特征值等,以便客户一目了然地评估模具的实际生产状况。

05 合模分析:将生成的上下模具的三维数据模型导入专业的三维检测软件,模拟上模和下模的合模状态,生成合模分析报告,更好地理解和优化模具设计和制造过程,提高生产效率和产品质量。

客户评价

高质量模具的生产离不开先进的质量检测手段,借助思看科技3D扫描仪帮助我们全面升级了质量检测手段,实现了更加高质量、高可靠性的产品交付。

三维扫描仪的应用极大地提高了我们的工作效率,相较于传统的染料涂抹方式,我们无需花费大量时间在涂抹和观察的繁琐步骤上。三维扫描仪能够在短时间内完成全面而准确的扫描并生成检测报告,满足了我们对生产流程的极高的标准和要求。作为制造业的从业者,我们对这一技术的引入感到自豪,并期待着在未来的生产中继续发挥其巨大潜力。

三维激光扫描仪在模具生产制造全流程有着广泛的应用前景,贯穿于模具设计验证-毛坯余量检测-粗加工-精加工-零部件质量检测-模具装配等全生命周期的三维数据获取及检测分析,通过3D扫描快速获取各个环节的精准数据,最终得到符合设计要求的成品模具,提高模具制造效率和质量。

思看科技始终致力于通过创新技术解决行业难题,提升客户的生产效率和产品质量。我们也将持续投入研发,不断创新,为客户提供更多高效、精准的三维测量和分析解决方案,共同迎接工业制造的未来挑战。