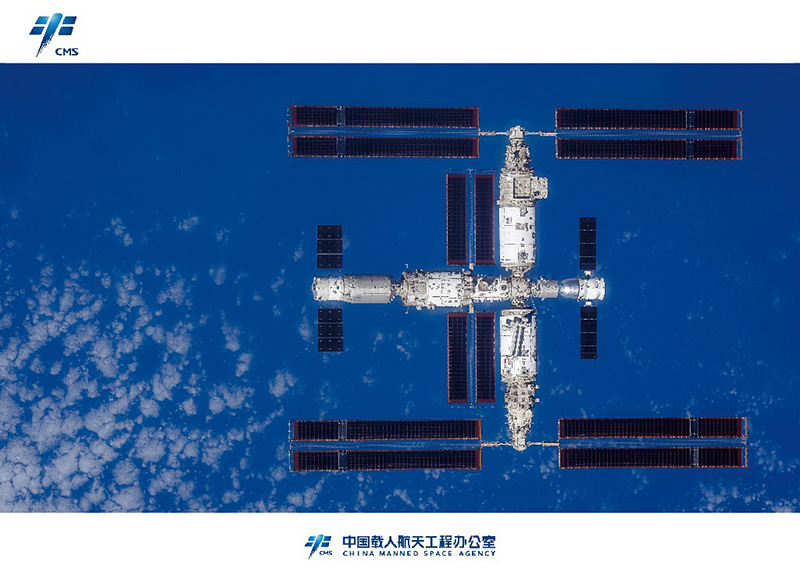

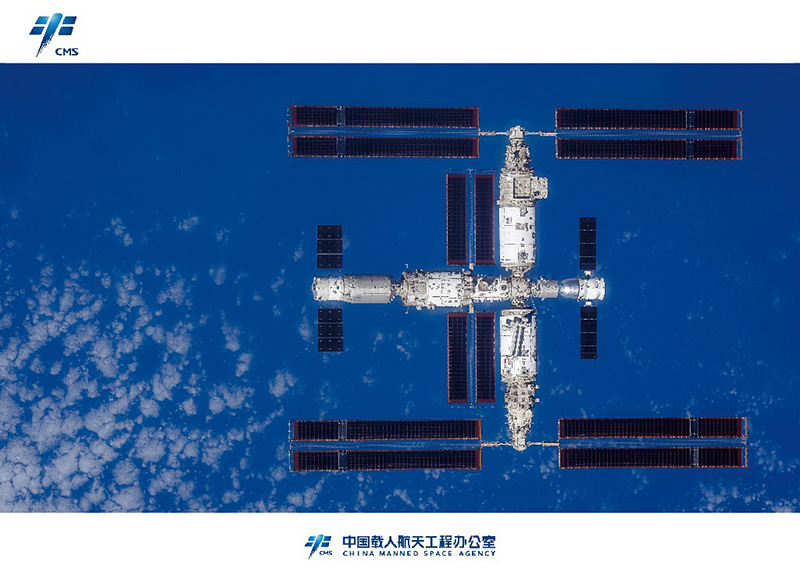

12月20日,中国工程院院刊《Engineering》发布“2023全球十大工程成就”,中国空间站作为重大创新成果入选。2022年10月31日,梦天实验舱顺利发射,同年11月,中国空间站历经11次发射任务后完成在轨组装建造。思看科技三维扫描仪随梦天舱一同“上天”,见证了中国航天里程碑式的胜利,为中国空间站一系列科学实验研究提供高效、精准、稳定的非接触式三维测量服务。

图源中国载人航天工程官网

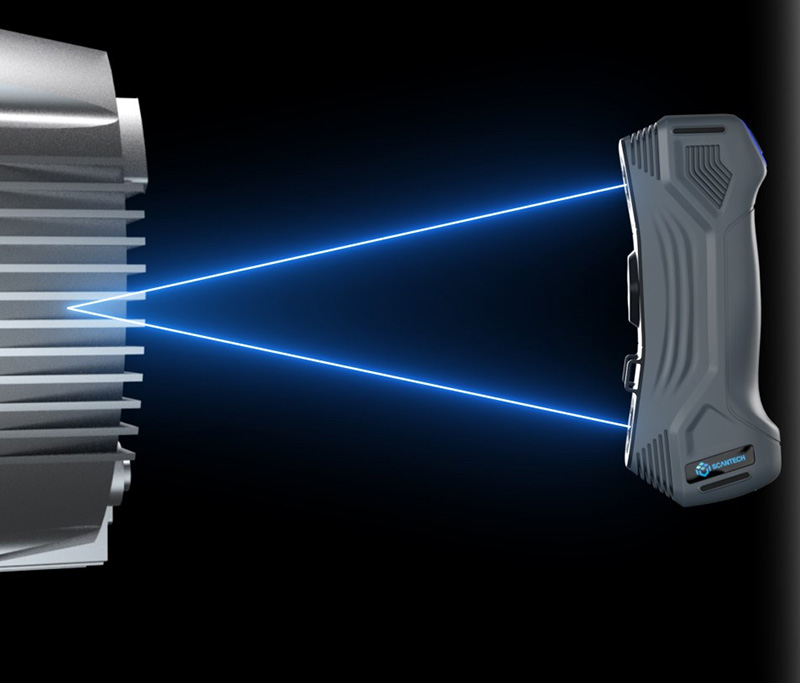

思看科技三维扫描仪成功进行中国空间站梦天实验舱在轨实验,这是三维扫描仪实现航天级应用的精彩诠释。这款扫描设备从概念设计到投入量产,打造了便携式三维扫描仪的全新形态,重塑了“小而精”的计量级三维扫描仪新标杆。这背后源于思看人对精益求精的不懈追求和对技术创新的全情投入。

思看科技三维扫描仪应用于中国空间站在轨实验

一、SIMSCAN的诞生:源于对精益求精的极致追求

回顾第一代SIMSCAN的研发历程,我们从最初的构想,到设计、试验、改进,每一步都经过精心的计划和严格的测试。期间我们不断打磨产品,经历了数百次的强度试验、精度试验和力学试验,攻克了一系列技术难题,最终在产品外形结构、重量尺寸、精度稳定性方面交出了圆满的答卷。

SIMSCAN原始设计图纸

Q1 相机基线缩短如何确保高精度?

摆在研发团队面前的第一个难题是:如何在缩短相机基线的情况下,确保高精度?SIMSCAN体积小,相应地,相机基线距离比普通扫描仪更短。

SIMSCAN相机基线距离

面对这一变化,研发团队采用图像增强等技术和全新的亚像素特征提取算法,很大程度改善设备精度,并重新设计了基于短基线的标定系统;同时利用相机夹角变小的特性,提高了深孔、流道、凹槽、缝隙等狭小特征的扫描能力。

Q2 如何保障小体积设备的发热控制?

将扫描仪的所有器件装进远小于同类型产品的外壳,这对设备的发热控制提出了更高的要求。

首先我们需要降低设备的基础功耗,通过严格的测试筛选出满足性能要求的低功耗的处理芯片、相机、激光器等核心器件,同时还要确保上述器件满足航天品质的要求。在此基础上,对软件和算法进行优化加速,提升处理效率,进一步降低功耗,从源头上降低产热量。

另一方面是散热设计。起初有人提出在扫描仪内部加装一个散热风扇,但实验证明散热风扇作为一个持续的震动源,会对产品使用寿命和测量精度造成一定的影响。经过多轮的假设-试验-推翻-再假设-再试验,最终我们设计出了独特的散热机构以保证内部热传导的均匀性,同时通过热仿真模拟,为设备外壳配备散热翅片,实现了可靠的散热性能。

SIMSCAN散热翅片

Q3 细节处见真章:缔造强大的易用性和可靠性

在外观设计上,为了模拟扫描仪在各种使用场景中可能遇到的状况,从把手到简易的按钮设计,再到圆滑的流畅型外壳结构,都充分符合人体工程学的考量。

起初我们在机身中部设计了一个凹槽以辅助抓握,但在实际试用过程中发现,因为设备尺寸的要求使得凹槽空间较小,仅能容纳两到三根手指,使用过程中容易产生疲劳感,非常不利于长时间抓握。

SIMSCAN原始设计图(凹槽抓握设计)

此外,为了预防手持作业过程中人手可能被划伤的风险,我们整机的外壳结构也采用平滑的一体式曲面设计,严苛的细节把控缔造了SIMSCAN的极简易用和科技美学。

SIMSCAN产品图

细节不止于此,在外壳材质的选择上,我们通过大量耐久性和可靠性测试,最终从众多备选材料中选用了高强度航空铝金属。同时,这也是行业内少有的采用全金属外壳设计的工业级三维扫描仪,在耐用性和设备质量之间实现了充分的平衡。

高强度航空铝合金材料

经过上百种来料的耐心验证,SIMSCAN的大部分电子器件,甚至是紧固件、连接线束等细小配件,均采用符合航天要求的高规格器件。SIMSCAN的可靠性能正是源自于精益求精的进化迭代和对细节的不懈追求。

二、客户满意背后,是一次次严格测试

SIMSCAN正式发布前,先后在公司内部和客户现场经过上百次仿真模拟测试,以确保其在各种极端环境下的可靠性和稳定性。如动/静应力分析、模态分析、震动分析、热力分析等,充分验证了设备在电磁场干扰、低氧低压、高强度震动等环境状态下的系统稳定性。

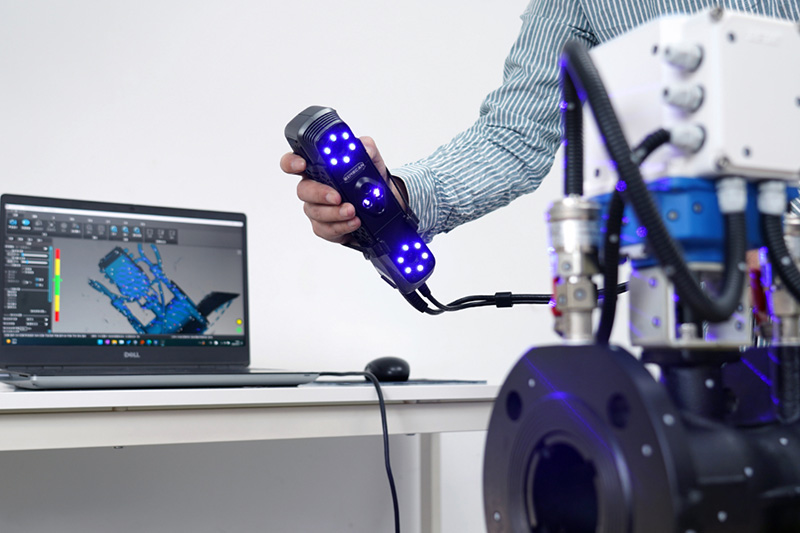

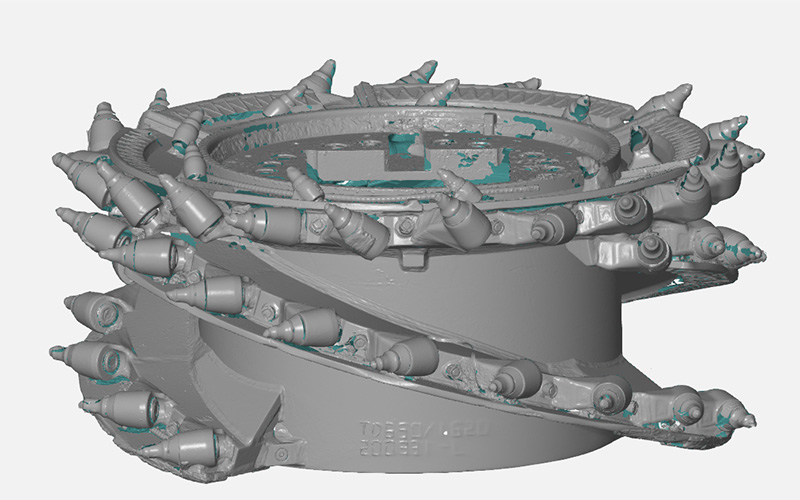

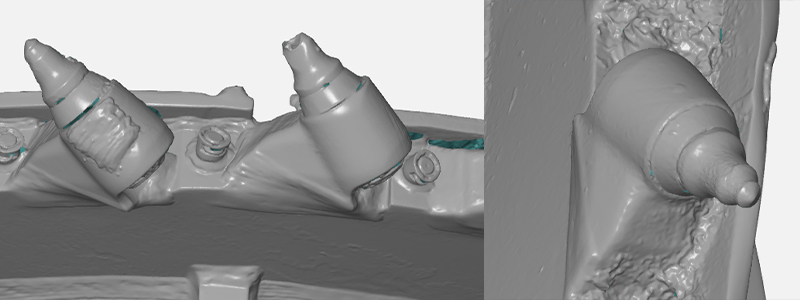

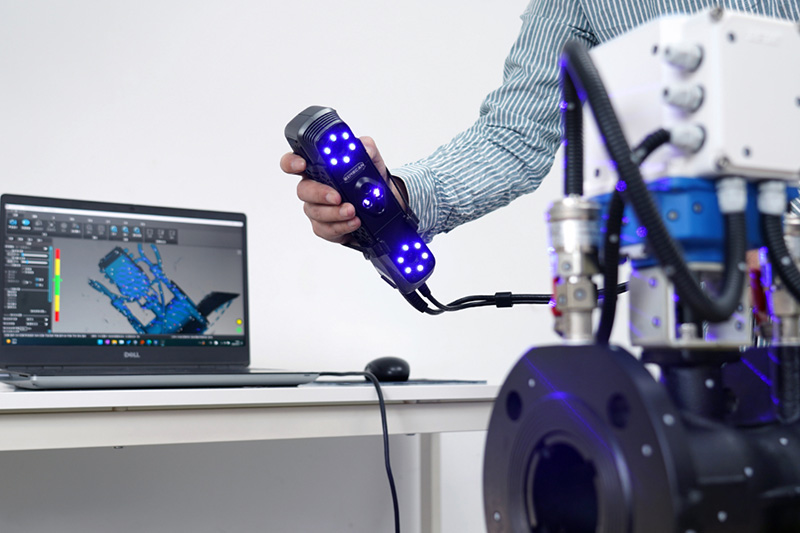

SIMSCAN扫描测试过程

栉风沐雨,玉汝于成。数十人的开发团队,终于打磨出一款真正的航天级3D扫描标杆产品。这是思看科技蓄势笃行、突破创新的一大步,也是革新3D计量行业的一大步!

梦天舱发射(图源中国载人航天工程官网)

三、传承航天精神,多次迭代铸就航天品质

SIMSCAN的发布呈现了掌上三维扫描仪的全新形态,其轻巧的机身在狭小空间扫描有得天独厚的优势,一经推出便广受好评。前进的脚步永不停歇,经过不断的迭代升级,2021年3月,SIMSCAN30掌上三维扫描仪横空出世。

SIMSCAN系列掌上三维扫描仪

它沿用了第一代SIMSCAN的造型和性能优势,发布之初便深受市场喜爱,先后揽获德国红点奖和中国专利奖,成为工业级三维扫描产品中新的焦点。

01 轻量化人体工学设计,纵享工业美学

SIMSCAN30沿袭了第一代SIMSCAN的轻量化设计结构,净重570g,尺寸203mm × 80mm × 44mm,整机为航空铝金属外壳。外形采用符合人体工程学的一体式曲面结构设计,更加贴合手部弧度,搭配特制的镂空防滑保护套,释放舒适轻盈的握持体验。

SIMSCAN系列掌上三维扫描仪

02 沿袭航天品质,展现可靠性能

SIMSCAN30严选符合航天级标准的电子元器件和结构组件,历经多次迭代,可发挥出成熟可靠的系统性能。新一代3D传感器以及高清工业相机提供了清晰广阔的视野,精度最高可达0.020mm,可以轻松实现物品表面细节的精准捕捉。

SIMSCAN系列相机拆解

03 方寸之间,尽显非凡实力

得益于强大的算法能力和系统优化处理,SIMSCAN30有着强劲的性能表现。经过一年多的市场考验,2022年9月,全新的SIMSCAN42重磅登场,将掌上三维扫描仪的最高测量速率提高到280万次测量/秒,再次刷新了同形态扫描仪的效率上限。

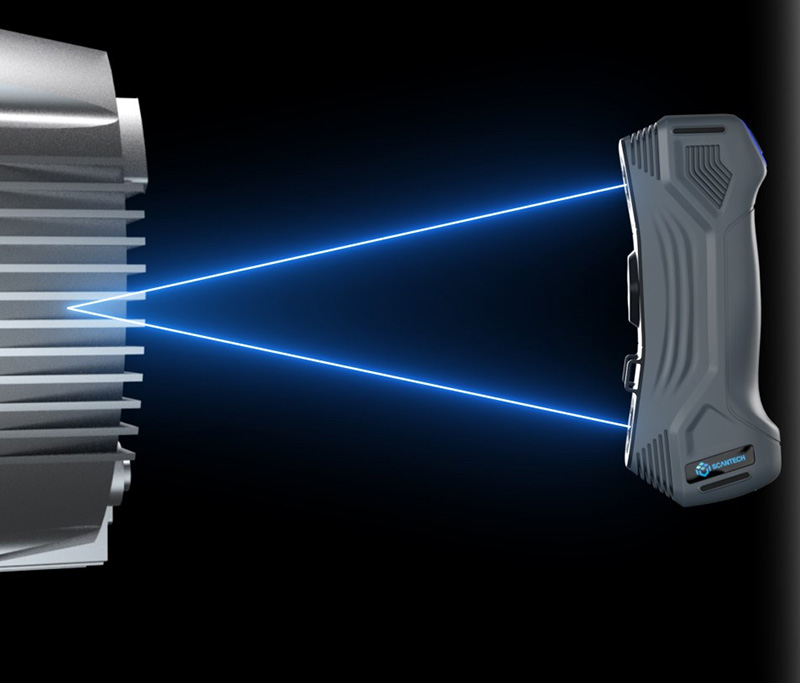

SIMSCAN系列产品扫描激光线

结语

如果说第一代SIMSCAN是三维扫描仪是思看科技精工细琢的典范,SIMSCAN42则是航天品质和工业美学的集大成者。

从设计到量产,厚积薄发,SIMSCAN系列将航天级品质标准应用于工业制造市场,重新定义了便携式计量级三维扫描仪,该系列的成功研发,是国产民族品牌跻身世界前列的里程碑。

久久为功,美美与共。作为三维数字化领域的领潮者,思看科技始终坚持自主创新,让“中国制造”变成“中国智造”,并真正走向世界。

回望过去,我们一直精益求精、砥砺奋进。敢于去爬没人敢爬的坡,去走少有人走的路。展望未来,我们将持续赋能产业升级,以稳如磐石的技术革新,助力企业精进智能智造之路。