当今汽车工业竞争日益激烈,汽车制造商们对于产品质量和安全性的关注达到了前所未有的高度。作为汽车重要组成部分,汽车玻璃质量对于汽车制造意义重大,借助思看科技先进的汽车三维扫描技术手段进行汽车玻璃质量检测,不仅关乎汽车出行安全,也是车企提升产品竞争力、实现降本增效的必要举措。

01 案例背景

本次项目的客户是某大型安全玻璃制造企业,该公司主营各种汽车用安全玻璃及总成系统的研发、设计、生产和销售,其产品广泛应用于各种乘用车、商用车和特种车辆,是中国汽车玻璃行业中的领先企业之一。

客户要求对汽车玻璃进行全尺寸三维测量以评估玻璃生产和装配质量,指导后续生产加工,确保汽车玻璃符合严格的质量控制标准。

02 客户需求与痛点

汽车玻璃包括前后挡风玻璃、侧窗玻璃、车灯罩、天窗、后视镜等,不仅关乎整车美观性和驾乘体验,更是保护驾乘人员安全的关键防御屏障。通过对玻璃进行全面检测,可以及时发现潜在的划痕、凹陷、气泡等质量缺陷,也可以辅助验证玻璃装配质量,提高车内密封性和舒适度。此次项目客户需求主要有两点:

1. 测量玻璃表面的尺寸、形状以及缺陷瑕疵,包括曲面度、凹凸、微小的划痕、裂纹等,以评估玻璃制造缺陷与质量情况,确保玻璃表面的光洁度和完整性。

2. 测量玻璃边缘的尺寸数据,以评估边缘吻合度,分析是否存在无法正常装配的情况,确保安装的质量和密封性。

客户以往采用测量室、检具、人工测量等方式进行测量,存在诸多不足之处:

1. 测量室应用范围有限,需要打点测量,检测过程繁琐且耗时耗力,对于玻璃复杂曲面尤其是边缘吻合度,无法完整测量。

2. 利用专门的检具进行测量,制作成本高,不同型号的玻璃需要配备相应的检具,且无法保证所有检具的精度符合要求。

3. 人工视觉检测是较为常见的手段之一,通过技术人员目测判断玻璃表面缺陷,非常依赖人工经验,检测标准主观,检测效率低下,且无法实时形成直观的检测报告。

03 项目难点

1. 玻璃表面为透明材质,具有很强的反射激光的能力,普通扫描仪采集数据时容易出现干扰或失真。

2. 汽车玻璃为复杂的曲面且表面特征少,尺寸较大,长1m以上,普通扫描仪难以完整覆盖或捕捉到全部区域。

3. 玻璃边缘的特征非常细小且复杂,一般的检测手段很难清晰获取边缘的精准数据。

04 解决方案

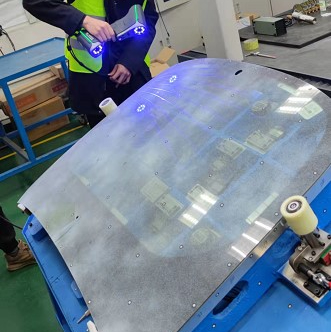

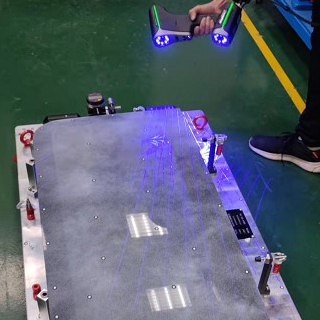

使用设备:KSCAN-MAGIC

01 首先,用夹具将玻璃固定,使用KSCAN-Magic复合式三维扫描仪快速扫描玻璃表面及边缘处,实时获取玻璃的几何数据,如长度、宽度、曲率等。

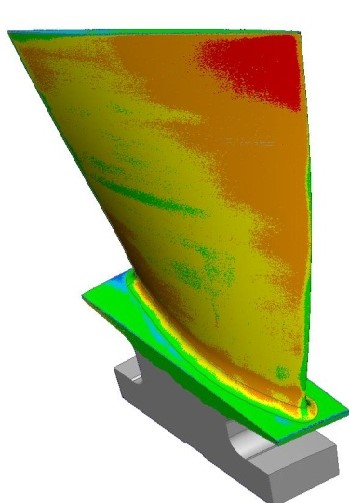

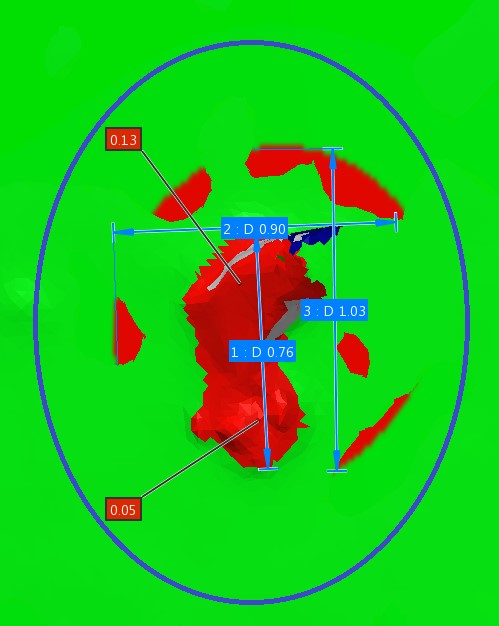

02 采用KSCAN-Magic精细扫描模式,检测玻璃表面缺陷或损伤,精准采集表面细小缺陷处的三维点云数据。

03 结合专业软件将高密度点云数据生成直观的3D数据模型。

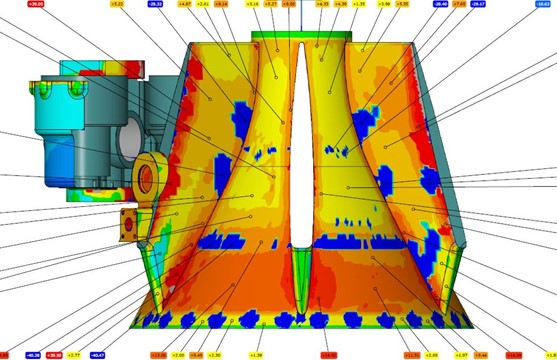

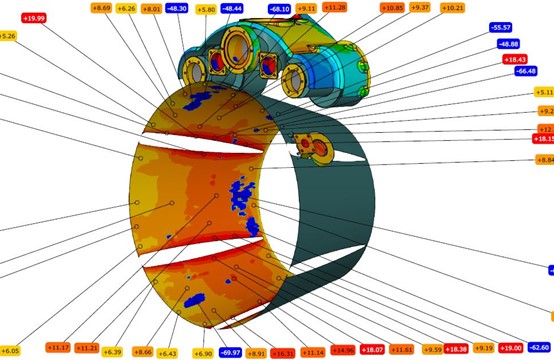

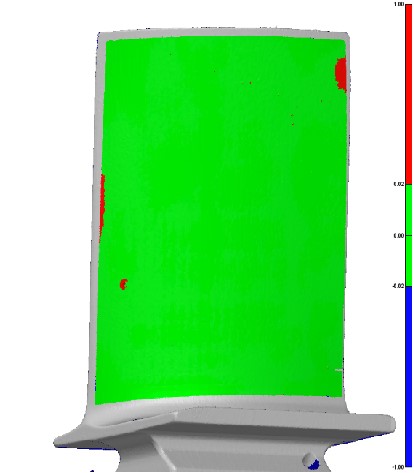

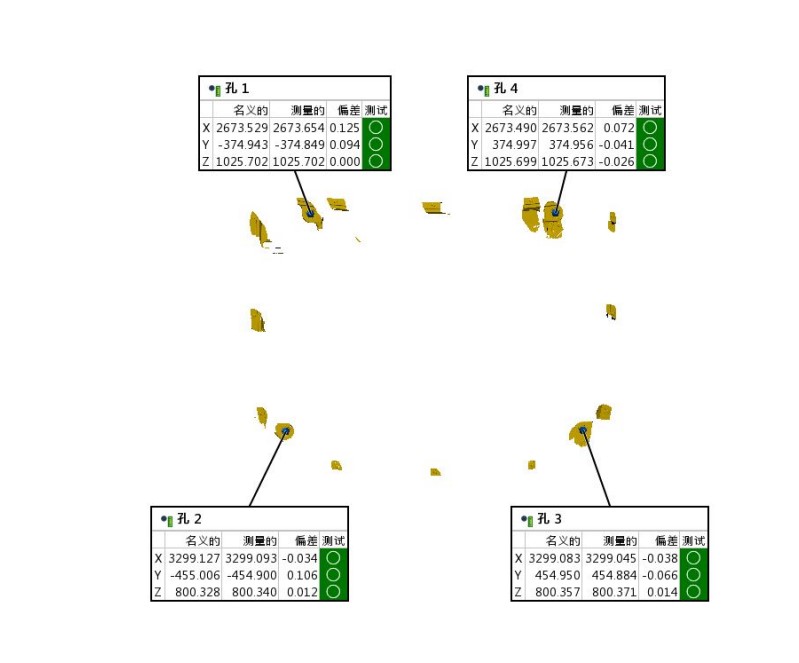

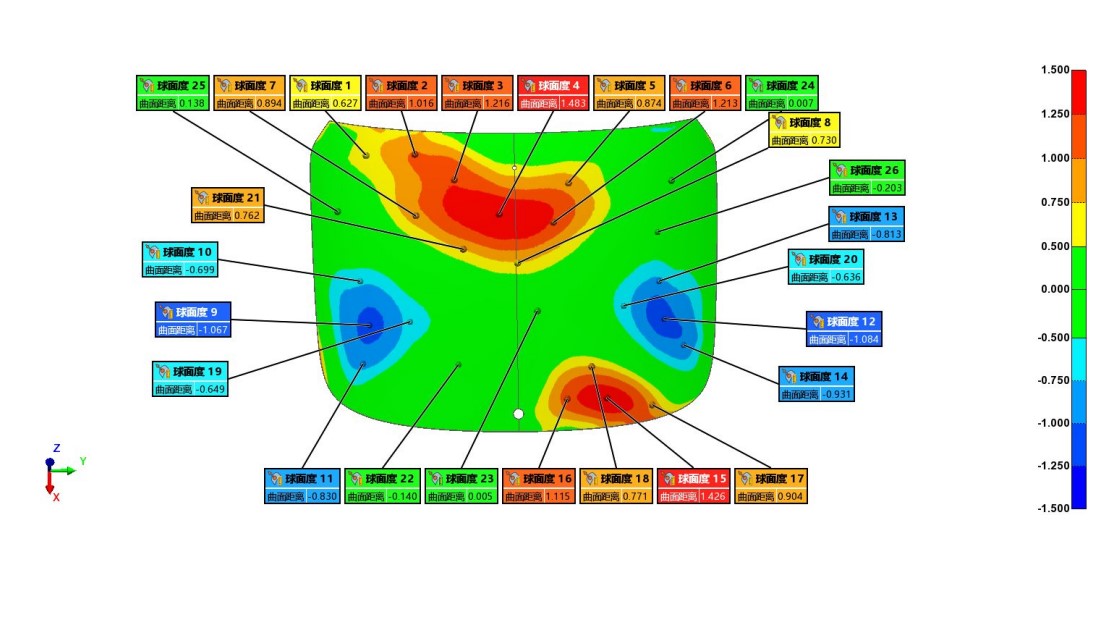

04 将生成的三维数据模型与标准CAD模型进行分析对比,根据数据报告结果确定玻璃的尺寸形状、缺陷、边缘吻合度,以评估玻璃的质量缺陷和装配偏差,辅助工作人员判断玻璃是否符合标准。

方案优势小结

01 摄影测量 保证精度

KSCAN-Magic系列三维扫描仪内置大面幅摄影测量,扫描面幅可达3760mm x 3150mm,面对客户1m以上异形曲面,可以有效消除大尺寸测量带来的累计误差,保障体积精度。

02 五种模式 全面测量

标配5种工作模式,大面幅扫描模式下快速获取玻璃尺寸、型面特征;精细扫描模式下,最高分辨率可达0.010mm,精准捕捉复杂曲面细小的缺陷特征;设备还可选配智能边界探测模块,借助高精度灰阶边缘算法,轻松完成边缘吻合度测量。

03 灵活便携 快速高效

KSCAN-MAGIC系列扫描仪可以以最高4,150,000次测量/秒的点云捕捉速率,在短时间内获得玻璃表面的高精度三维模型,相比客户以往的检测方法大大节省了时间和人力物力,此外KSCAN-MAGIC以其高度便携性可以高效应对多种复杂的作业场景,数据获取稳定不受环境干扰。

04 实时报告 可视化分析

通过专业软件生成可视化报告,清晰呈现汽车玻璃的形状、尺寸、边缘吻合度及其他缺陷处特征色谱图,通过将扫描结果与标准数模进行对比,精准定位质量问题,指导后续加工。同时,可视化报告可以有助于存档管理,并作为追溯质量问题的数据依据。

思看科技3D测量解决方案以强大的性能优势帮助客户更加高效、精准地完成汽车玻璃质量检测,不仅保障了玻璃生产的质量和安全性,还大幅缩短了检测时间,帮助企业提升了生产效益。此前,思看科技手持式三维扫描仪还用于多种中大型异形曲面玻璃三维检测,助力制造企业更高效率、更低成本地实现玻璃质量控制。

思看科技一直致力于为客户提供三维视觉测量解决方案,面向未来,思看科技将以更具创新性和前瞻性的3D数字化技术和产品解决方案赋能全球制造企业,促进企业技术改进、工艺革新、自动化智能生产,加速企业智能制造产业转型。