模具制造作为制造业的前端工艺,其精准度会直接影响产品的生产质量。以新能源汽车制造为例,无论是汽车内饰、电池箱壳盖、车身覆盖件、精密电子零部件等都需要依靠模具成型。

随着新能源汽车产业的加速崛起,对于模具的质量和加工效率也提出了更高的要求,如何寻求更高效的模具三维检测方案,缩短模具制造时长,降低制造成本,逐渐成为模具制造企业脱颖而出的关键。

01 案例背景

案例中的客户主要从事以复合材料技术为主体的产品设计、加工制造和经营销售,旗下主要产品有新能源汽车/房车零部件、天线美化外罩、风电部件、以及组合式大尺寸养殖槽等,产品已广泛应用于国民经济各个领域。

公司在新能源汽车配件方面业绩优秀,开发多项电池箱上盖研制项目,且已为北汽、广汽等新能源汽车行业知名厂家批量供货。

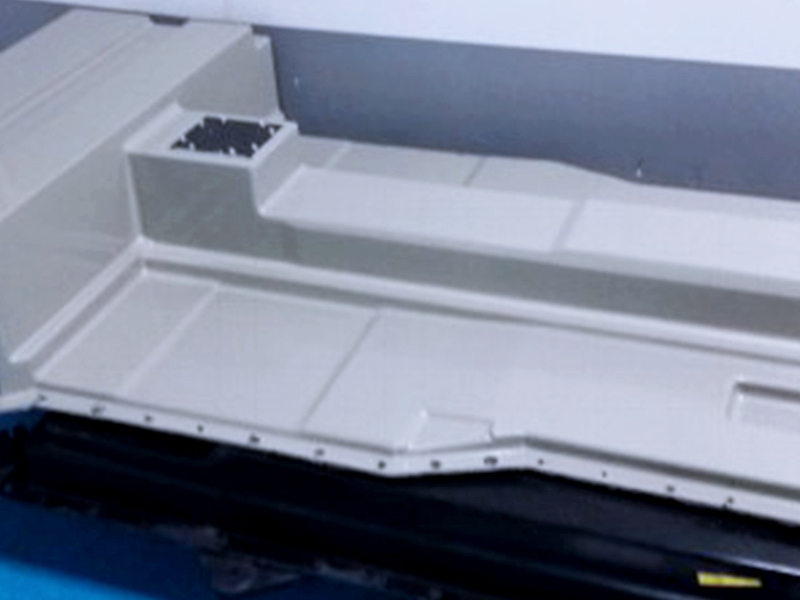

本次和思看科技的合作项目旨在对新能源汽车电池箱上盖模具进行三维测量,以获取其完整的三维数据,确保其符合加工标准。

02 客户需求

电池组是新能源汽车的核心部件,其中电池箱上盖作为电池箱组件的重要组成部分,是承载电池、保护电池不受外部冲击的稳定器。案例中的电池箱上盖模具为玻璃钢材质,玻璃钢又叫玻璃纤维增强塑料,它作为一种新型的复合材料,具有强度高、质量轻等优点,在本案例中被用于新能源汽车电池箱上盖的制造加工。

客户需要检测多种汽车玻璃钢模具的尺寸公差以及平面度,确保模具质量满足加工要求,使电池箱上盖符合供应标准,助力电池箱组件安全生产并提高生产效率。

03 项目难点

1. 玻璃钢具有非刚性特点,即玻璃钢的成型工艺与金属产品的成型工艺相比,存在“脱模就变形”的特点,导致模具形变处较多。

2. 模具尺寸大且形状复杂,测量过程费时费力,特别是对于一些外形较窄的模具,一般扫描仪无法完整测量。

3. 模具转角、垂面及狭窄空间较多,测量过程中容易产生死角或干涉面,导致测量结果不全面。

04 传统测量方式

以往客户通常采用水平泡检测,该方法存在诸多弊端:

1. 测不全且测量精确性差;方案只能检测模具表面是否平整,无法测量凸起及凹陷处的大小和范围,因此会影响后续修模的准确性,从而导致整个模具报废,造成极大的成本浪费。

2. 无检测报告,检测结果不直观,后续的修模、改模需要凭借工作人员的经验判断,对工作人员专业性要求较高。

3. 工作量大,产品检测周期长,影响模具加工效率。

05 解决方案

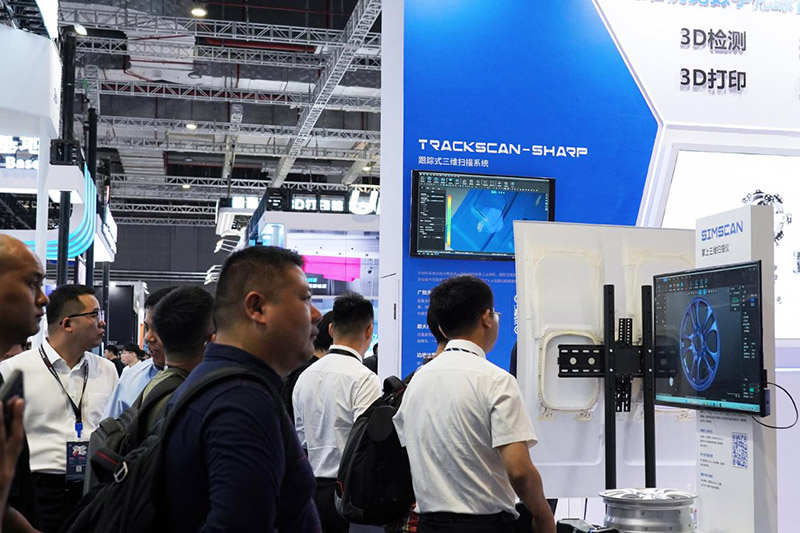

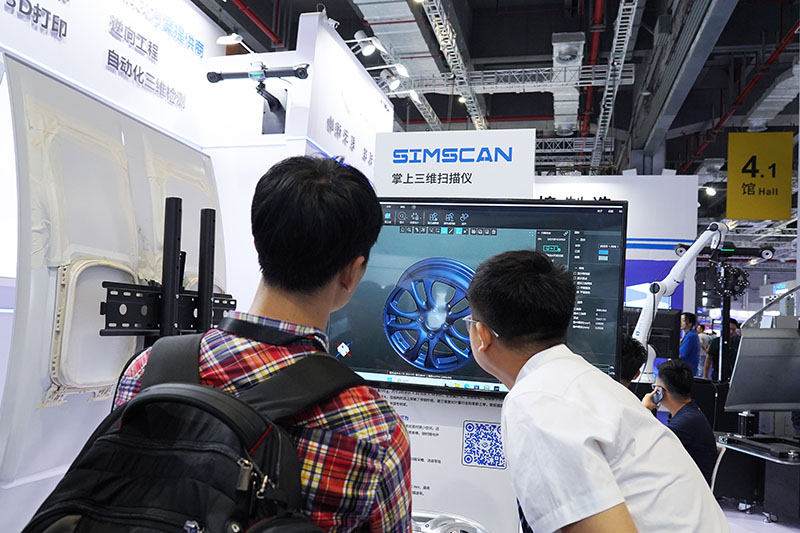

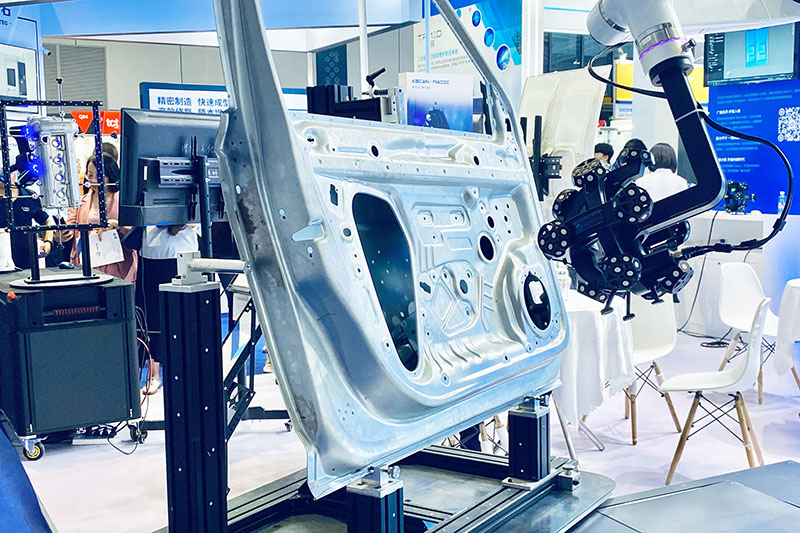

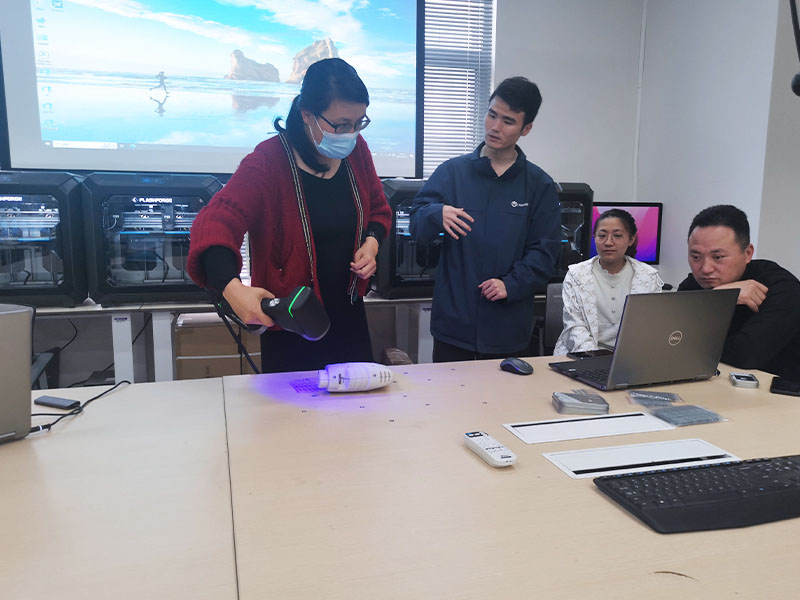

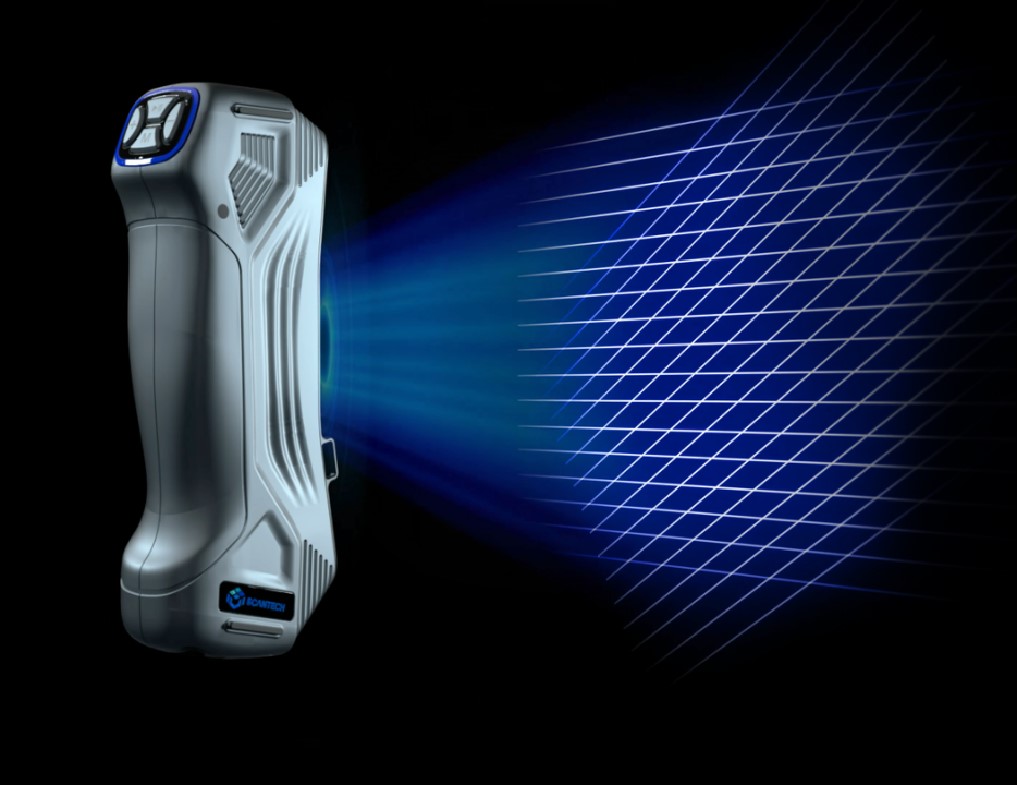

使用设备:SIMSCAN

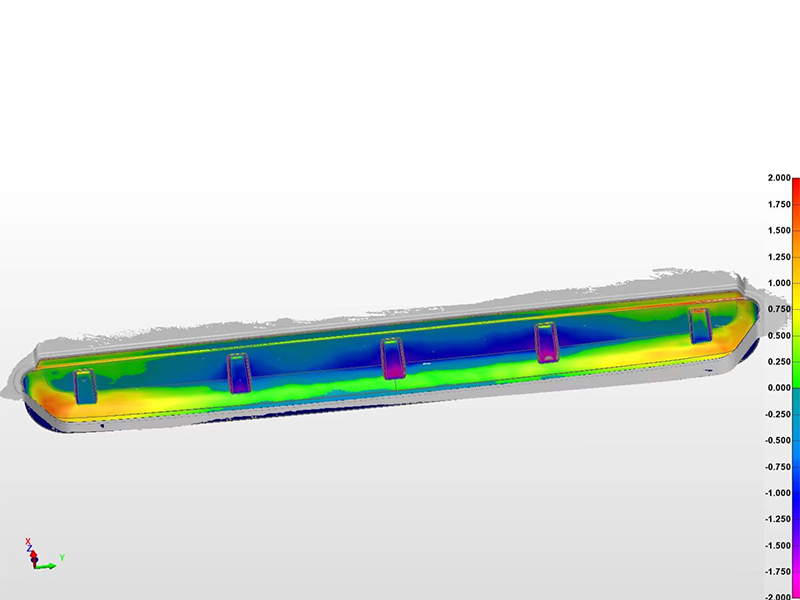

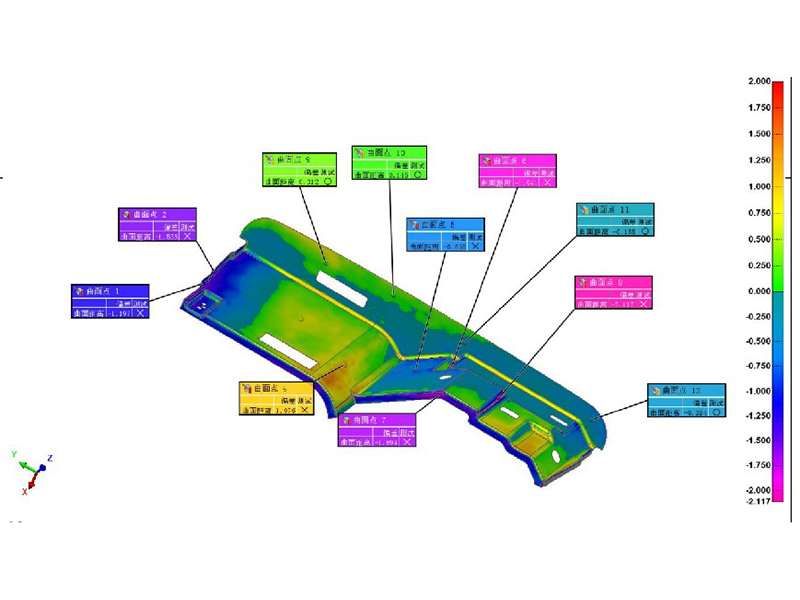

扫描过程:在模具表面贴少量定位标记点,通过非接触式三维激光扫描仪对模具表面进行全面扫描,快速获取模具高密度点云数据,将扫描数据导入专业的三维软件进行后期处理 ,与CAD标准数模比对得到各位置的尺寸偏差值,并生成检测分析报告。

扫描全程用时:最小的模具(尺寸约60cm*25cm)需8分钟,最大的模具(尺寸约200cm*100cm*50cm)需15分钟。

06 方案优势

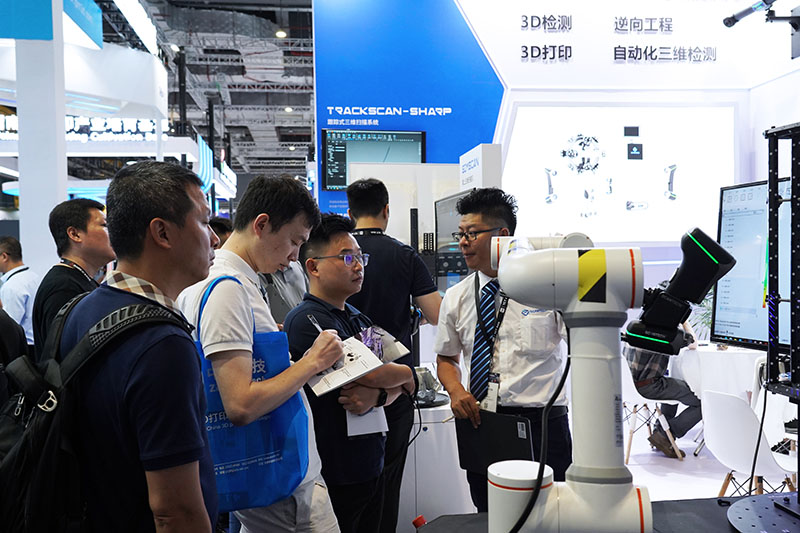

高速扫描 效率至上

SIMSCAN扫描速度快,高速扫描模式下,34束交叉蓝色激光线扫描,最高可达280万次测量/秒,最大扫描面幅可达700mm×600mm,对于大尺寸工件,效率提升非常明显,大幅缩短了工作时长。

精细于微 性能强大

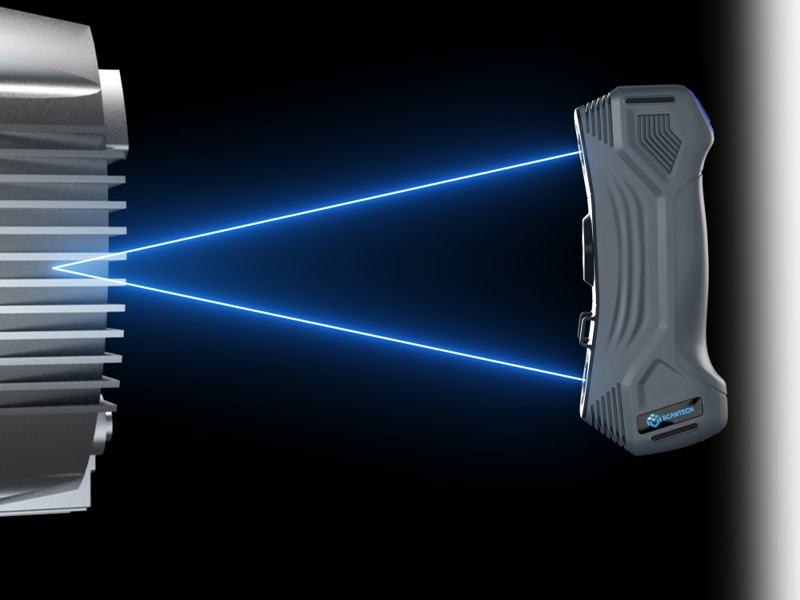

0.020mm超高分辨率和可重复性精度,轻松获取高密度点云数据,表面缺陷特征还原度高。此外,SIMSCAN两个相机距离仅130mm,便于精准获取任意狭窄面或拐角等隐蔽空间的三维数据。

便携小巧 灵活有余

SIMSCAN在全系列手持激光三维扫描仪中外观最小巧、最轻便,可以紧贴模具内壁进行扫描,狭窄空间扫描游刃有余,满足多样化扫描需求。

实时报告分析

将获取数据导入三维检测软件中与原始CAD数模进行对比分析,生成简单易懂的偏差色谱图,为后续产品的修模、改模提供精准的数据指导。

07 客户评价

思看科技的三维测量方案帮助我们完成了汽车电池箱上盖模具的高精度三维检测,主要优势体现在以下几点:首先,提高了修模、改模效率,帮助我们对不合格的地方进行更加精准的修复,保证了汽车电池箱上盖生产加工质量。其次,降低了由于修模过程中的错误导致的模具报废率,减少了成本支出。最后,实时生成检测报告使模具加工精度和形变程度一目了然,为后续指导工程师修模、补模提供了极大的便利条件。

模具工业的发展需要与机械制造、电子通信、汽车制造等大型支柱工业制造产业的发展相适应。激光三维扫描仪以其数据获取速度快、测量精度高、无需接触等特质,为模具制造企业提供高效精准的三维数字化质量控制方案,可以全面覆盖工业制造全生命周期。随着高精度三维数字化技术在模具行业的普及,将助力工业制造产业实现更加精细化、标准化、智能化发展。

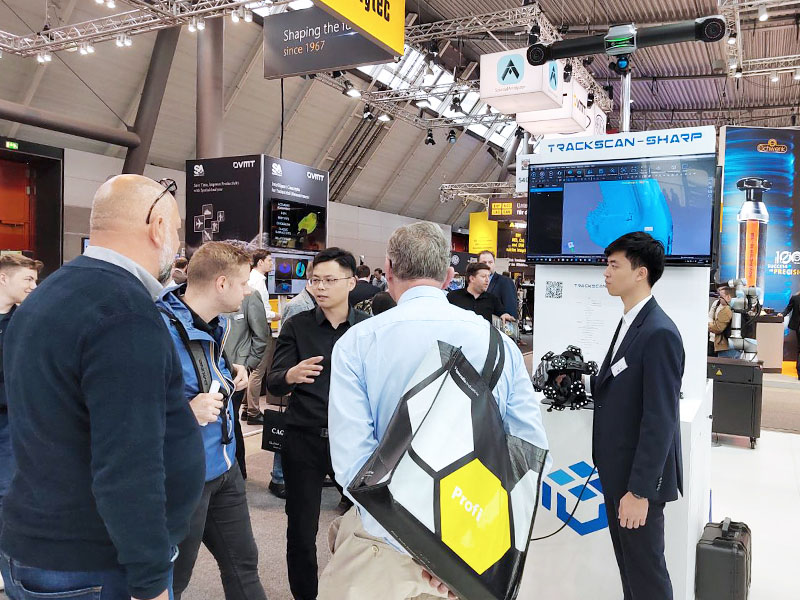

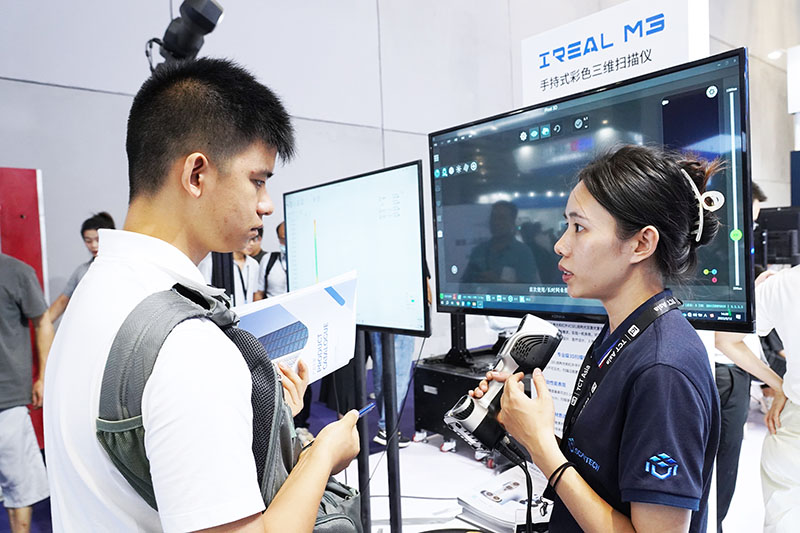

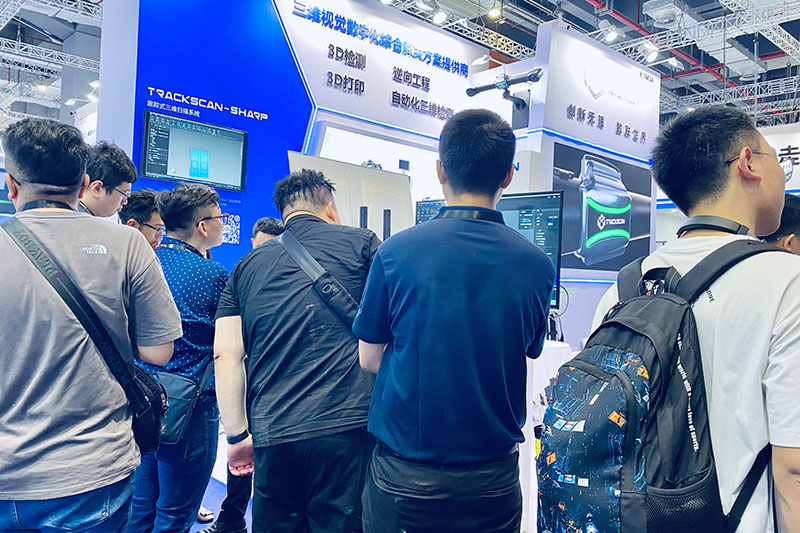

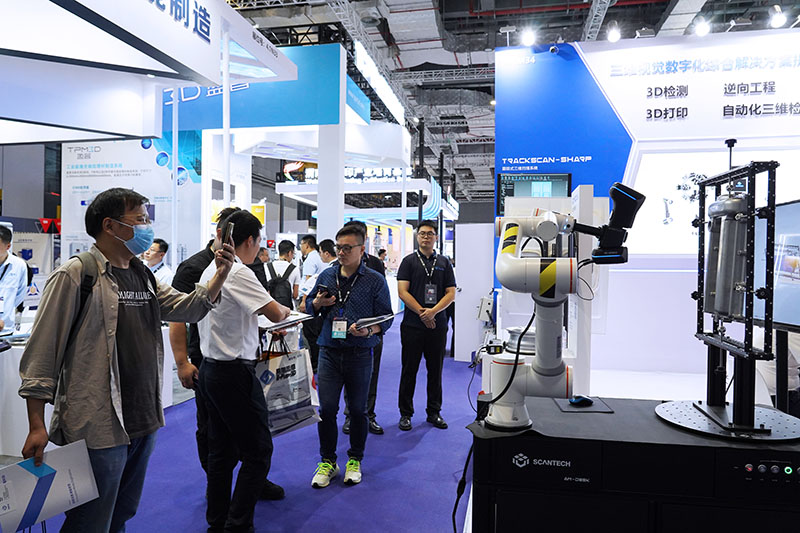

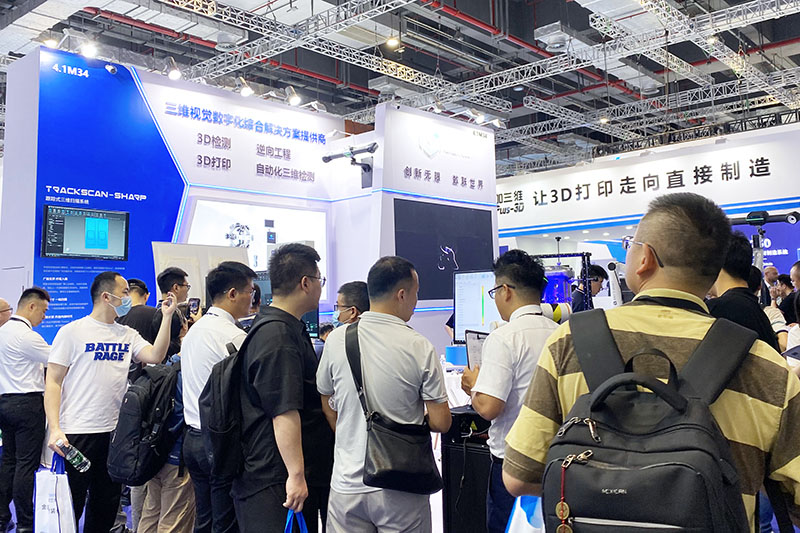

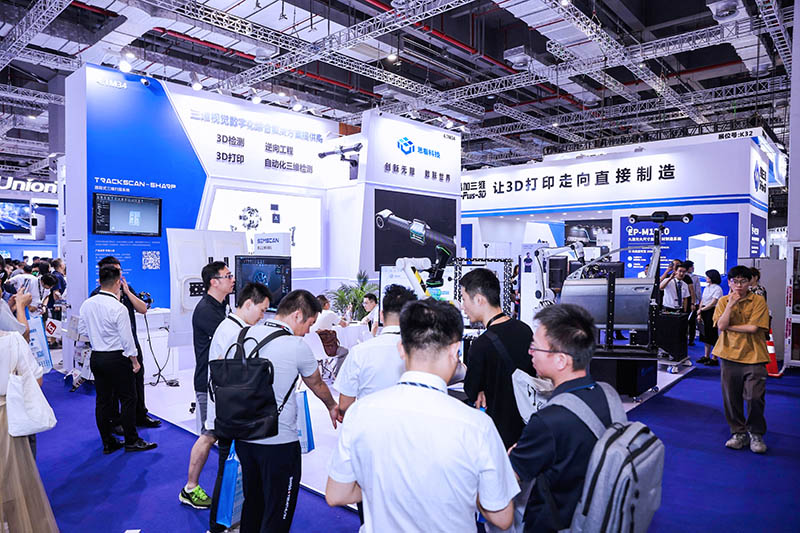

关于思看科技

SCANTECH是全球最早研发生产手持式三维视觉测量产品的高科技型企业之一,产品辐射60多个国家和地区,服务企业5000家以上,经销商及国际化的销售与技术支持团队遍布全球,为COMAC、宝马、大众、通用、苹果、西门子、JCB、三一重工等知名企业及研究机构提供行业前沿的三维测量技术解决方案。