风力发电机叶片的结构尺寸直接影响风能的转化效率,结构上细微的偏差都可能使叶片发生共振,减低叶片使用寿命。因此叶片三维重建对研究有限元动力分析和数值模拟有着至关重要的作用。

问答时间

Q:风力发电机的叶片制造很复杂吗?

A:当然!风机叶片是风力发电机的关键部件之一,目前国内风机叶片制造主要是在国外产品基础上进行二次开发,由此可见不是随随便便就能生产的。需要根据空气动力学设计叶片模型、对叶片逆向造型、数值模拟叶片翼型流场,对叶片毛坯件进行三维检测,修正偏差等等都是风机叶片研发制造过程中的核心环节。

Q:那这些过程是否需要用到手持式三维扫描仪?

A:没错。事实上很多产品的研发、设计、生产的过程都离不开三维建模。风机叶片由于尺寸结构要求非常严格,因此在生产制造过程中的质量控制尤为重要。

Q: 这次对风机叶片3D扫描的难点在哪?

A: 风机叶片体积较大,而精度要求很高,因此难点在于如何快速获取叶片的三维数据的同时又能保证高精度。

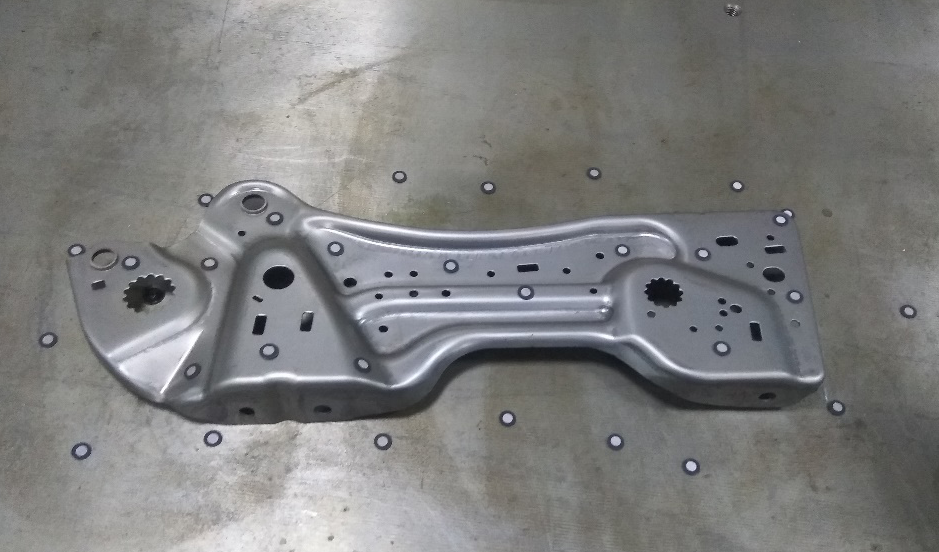

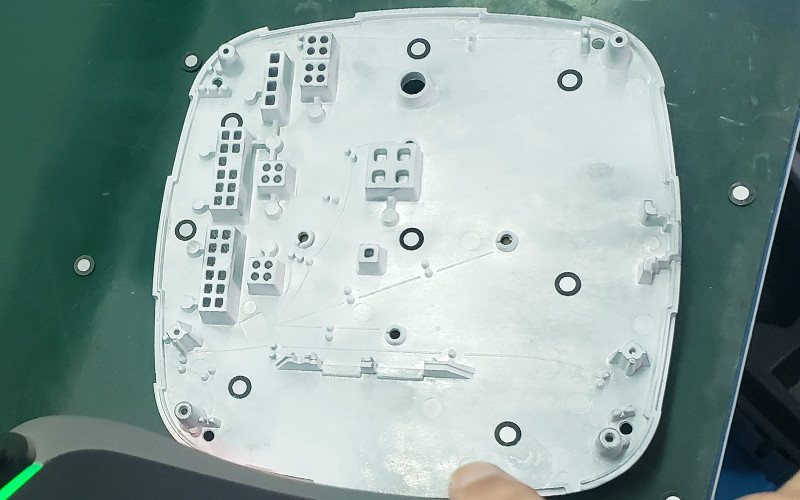

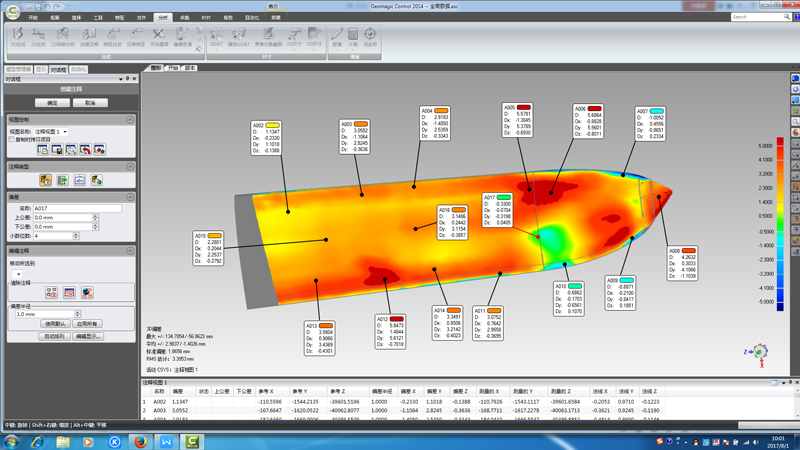

风机叶片是风力发电机转化风能的最主要部件,其良好的尺寸设计是保证叶片稳定高效运行的重要参数之一。因此,叶片的形状特征与其精度的设计有着非常严格的要求,现客户制造出一批风力叶片的毛坯件,体积大小约为6m×1m×0.4m。客户需要获取毛坯件的形状参数,通过与标准件的比对来分析其误差大小,进而对其尺寸进行修正。之前传统的测量方法检测难度大,且耗费时间长,存在的人为误差很大,因此正在寻找一种既高效又精确的三维检测方式。

解决方案

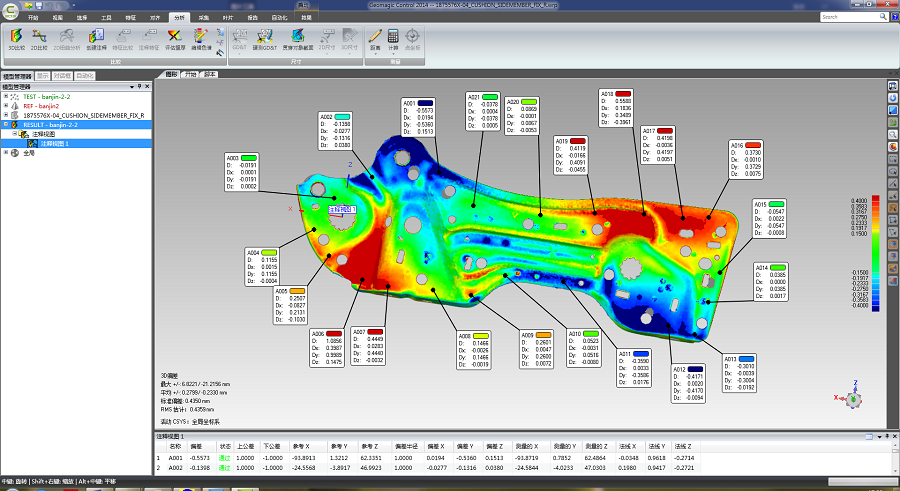

大型风机叶片的尺寸属于中大型物件,为了提升扫描速率和效率,思看技术采用7束交叉(共计15束激光)的HSCAN771对其进行扫描;在精度方面,叶片由于长达6m,尺寸在3D扫描过程中误差会不断累计,体积越大,累计误差也越大。以风机叶片为例,6米长的叶片单独使用HSCAN771的总误差理论上可达0.380 mm(由于误差±0.02mm±0.06mm/m,因此实际误差低于0.38mm)

由于考虑到叶片的精度要求很高,所以思看技术人员配合MSCAN全局摄影测量,最大误差下降到0.17mm,精度可提升67%,大大减少体积误差。HSCAN结合MSCAN测量的方式随着被测物体体积越大,优势越明显。

三维扫描流程

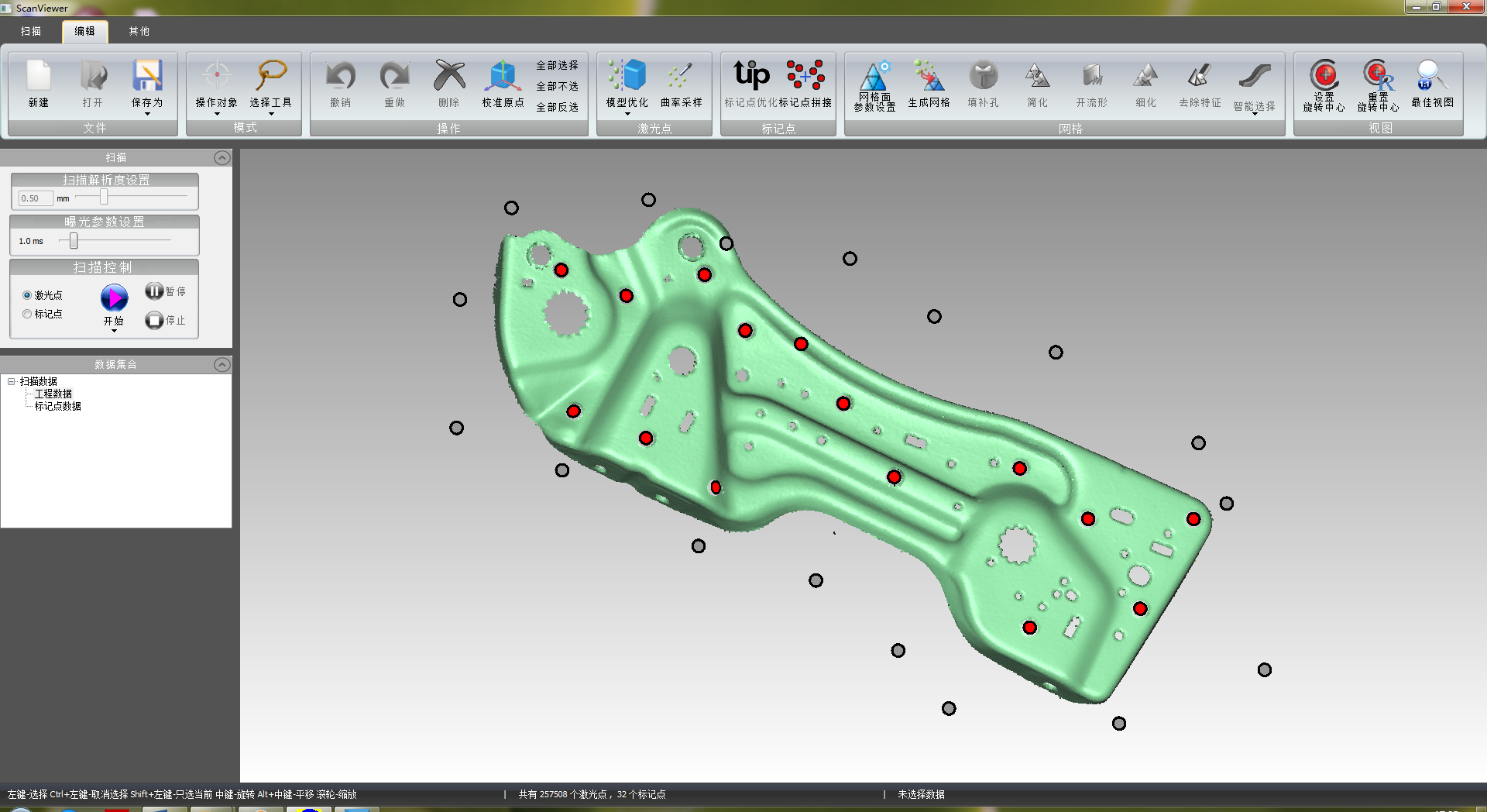

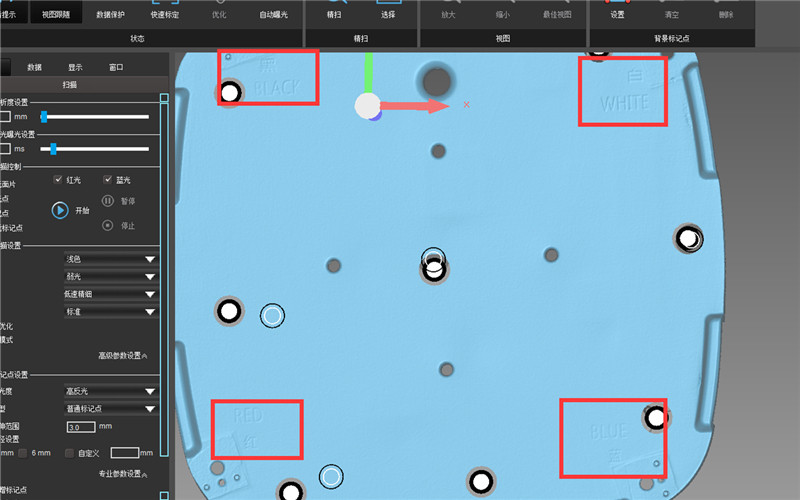

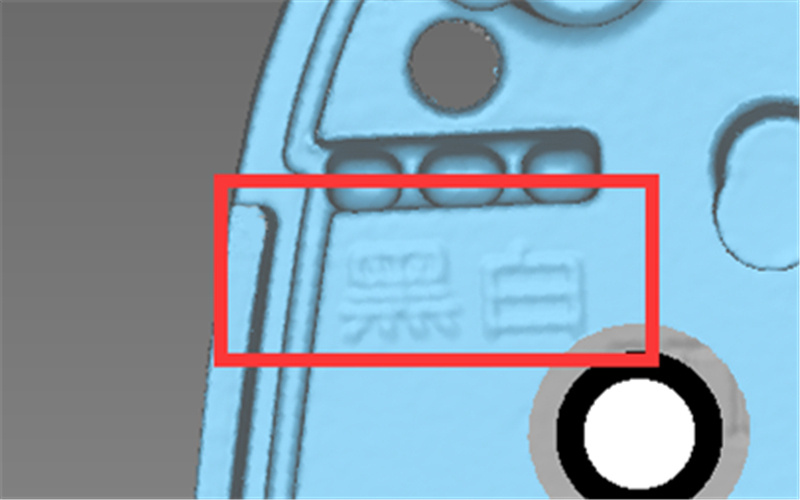

step1.贴反光标记点、编码点,摆放标尺,其中标尺要注意摆放的位置,与整体编码点衔接在一起。

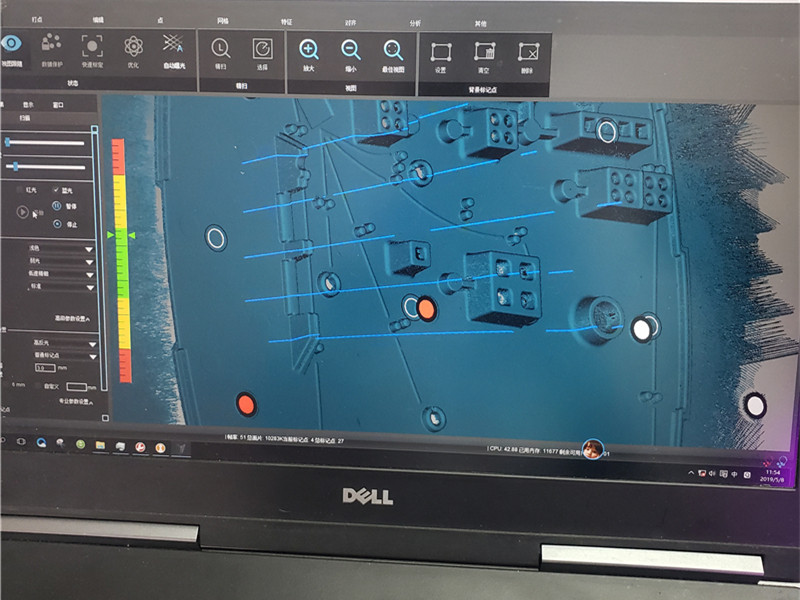

step2.MSCAN全局摄影测量系统进行标记点采集,计算得出标记点数据。

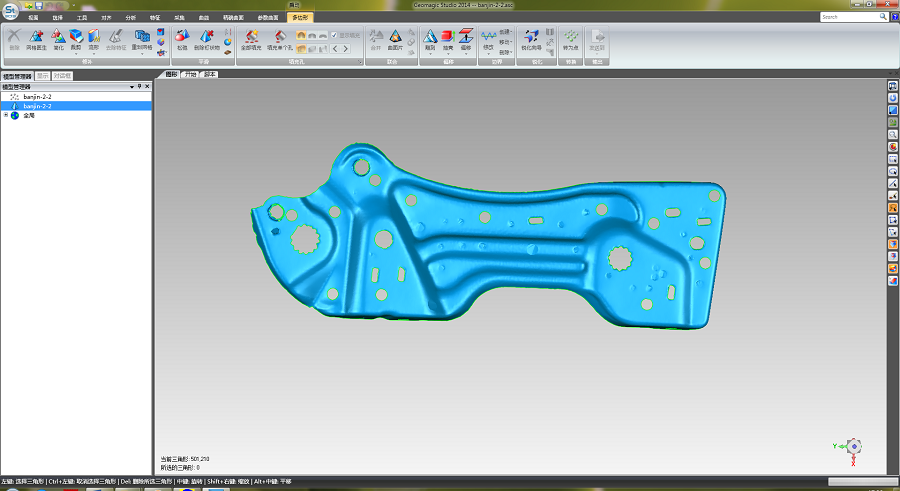

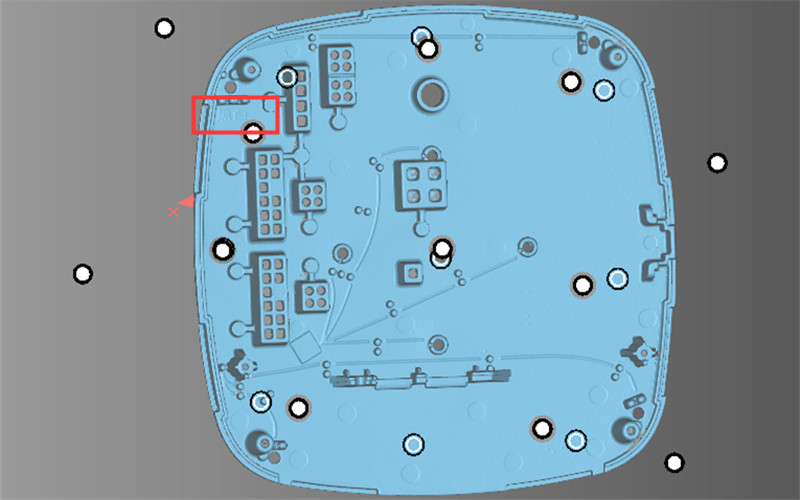

step3.标记点导入SCANVIEWER扫描软件,用HSCAN手持式扫描仪进行3D扫描;并将数据保存成.iges/.stl等多种通用格式。

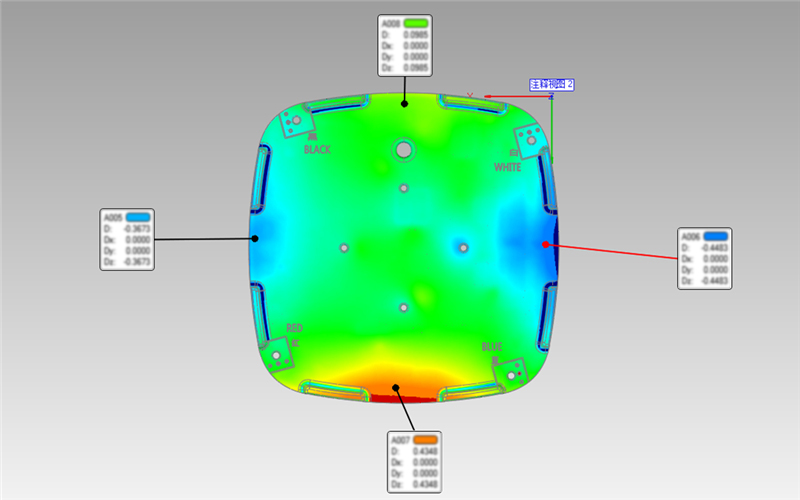

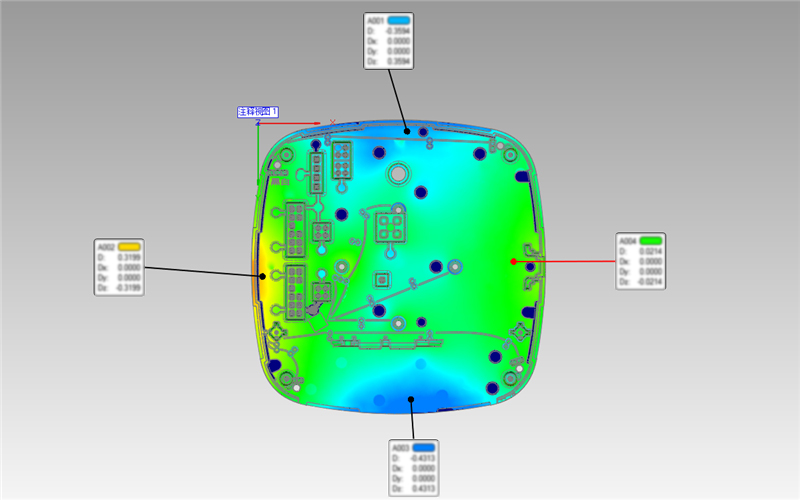

step4.数模与扫描数据进行拟合对齐,进行三维检测分析。

step5.根据检测数据对产品外形进行调整优化。

三维扫描工作时间

贴标记点用时8分钟

三维扫描时间15分钟

检测报告5分钟

共计28分钟

MSCAN全局摄影测量系统通常被用于大型物体的测量和定位,一方面,它可以搭配HSCAN有效减小三维扫描过程中的累计误差,另一方面,MSCAN系统可单独用于中大型(可测量数十米的物体)工件的三维测量,以检测产品尺寸、几何形变等。全局摄影测量与手持式三维扫描仪的配合使用,使中大型物体的三维重建不再成为难题。