时光回溯到2004年,一部《头文字D》,让无视中国观众记住了神车AE86和漂移。

这种以过度转向的方式令车子侧滑行走的驾驶技巧,就叫漂移,又被称为“甩尾”,经常出现在赛车比赛中,它可以令车子以极快的速度通过弯道,给人以强烈的感官刺激。

不管是漂移还是正常行驶,车辆的转向系统都发挥了不可或缺的作用。

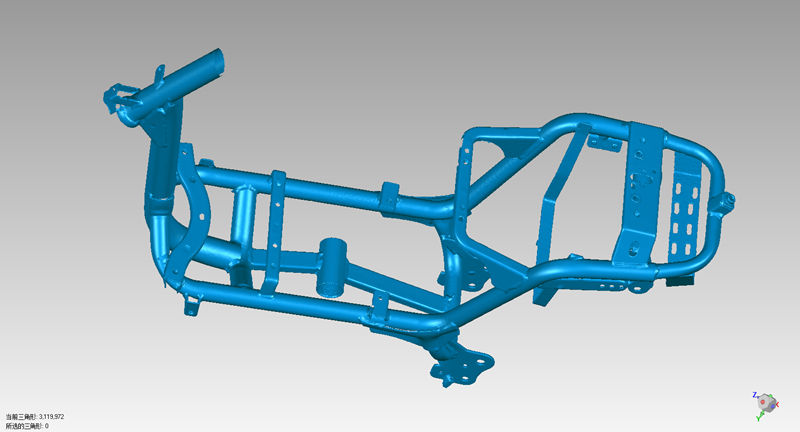

其核心部件——转向器,增大了方向盘传到转向传动机构的力、并改变力的传递方向,才使得车子能够完成精确的转向。

而汽车转向器的壳体,不但对齿条和输入轴起到固定和保护作用,而且还限制了齿条的行程,它的重要性使得在制造过程中产生的细小误差,就可能危及到我们的人身安全,因此对汽车转向器壳体的质量检测精度要求非常高。

普通检测设备 操作繁琐效果不佳

三坐标测量机的操作极其繁琐,且只能逐点测量,无法获取汽车转向器壳体全部数据;拍照式三维扫描仪则需要在被测物体上喷粉,后期清理很不方便,因此都不推荐使用。

思看三维扫描仪 操作便捷精度高

思看科技HSCAN手持式激光三维扫描仪,操作便捷无须喷粉,每秒48W次测量,全方位的对转向器壳体进行扫描,快速获取精准的三维数据,然后比对数模,得到具体偏差数值。

三维扫描解决方案

1. 所需设备

HSCAN手持式激光三维扫描仪

2. 工作时间

贴标记点:3分钟

三维扫描:4分钟

检测报告:5分钟

三维扫描过程及结果

1. 贴标记点

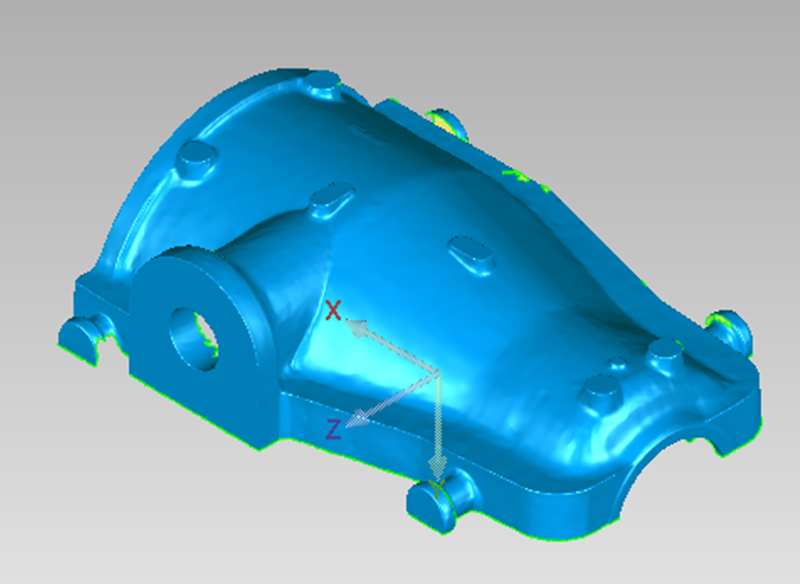

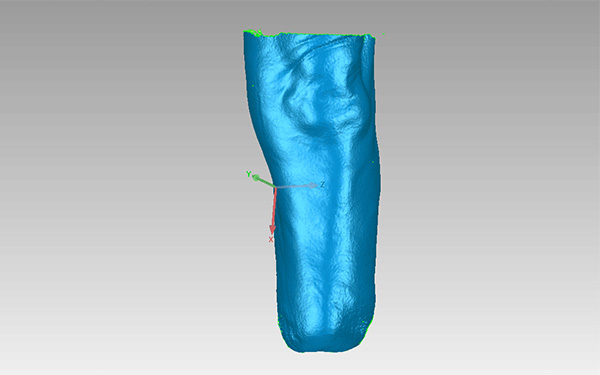

2. 三维扫描汽车转向器壳体

3. 获得壳体特征夹角stl数据

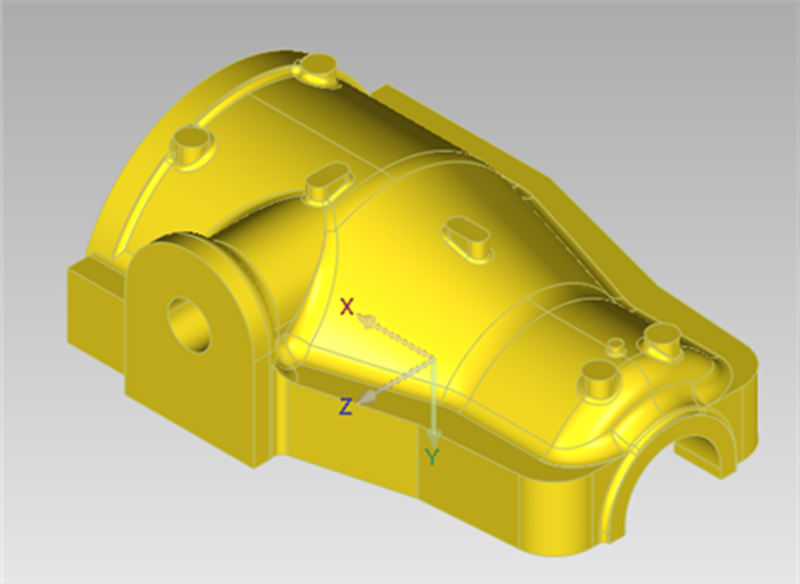

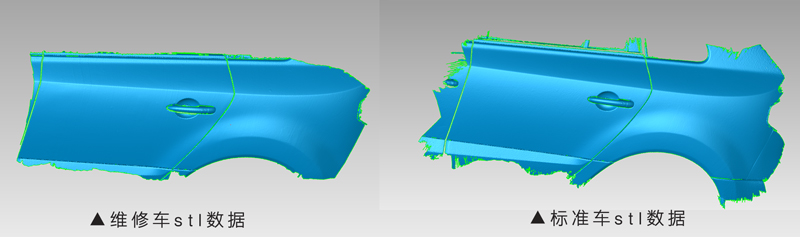

4. 比对数模设计夹角数据

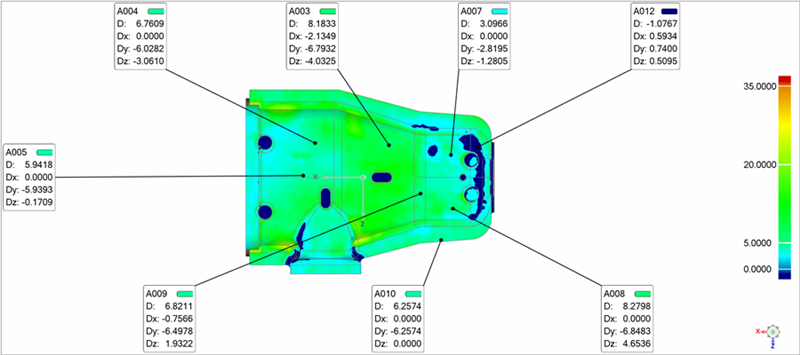

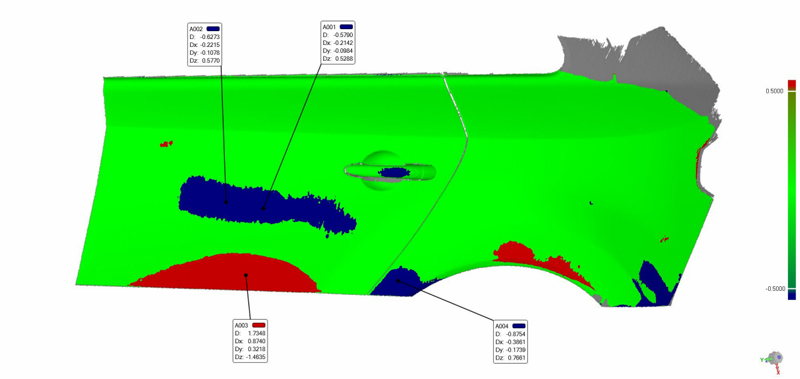

5. 获得检测比对色谱图,特征夹角和设计夹角具体偏差数值

回顾小结

思看科技HSCAN手持式激光三维扫描仪,操作简单、扫描速度快,从贴点、扫描、获取stl数据、到最终获取精准偏差数值,整个汽车转向器壳体检测比对过程只需12分钟,大大提高了厂商制造汽车转向器的工作效率。

相信随着汽车制造行业的发展,思看科技三维扫描仪在汽车制造行业的应用会越来越广泛。

思看友情提醒:文明驾驶,勿把马路当赛道